| | �z�[�� |�@�@�@�@�@���̓d�q�H���i�W |

| [ �����J���F2018�N5��6�� ] |

| ||||||||

|

|

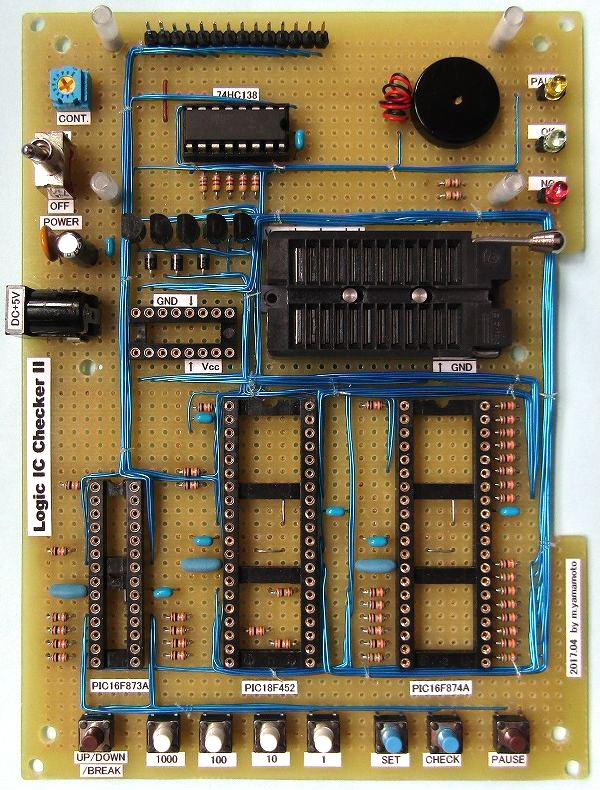

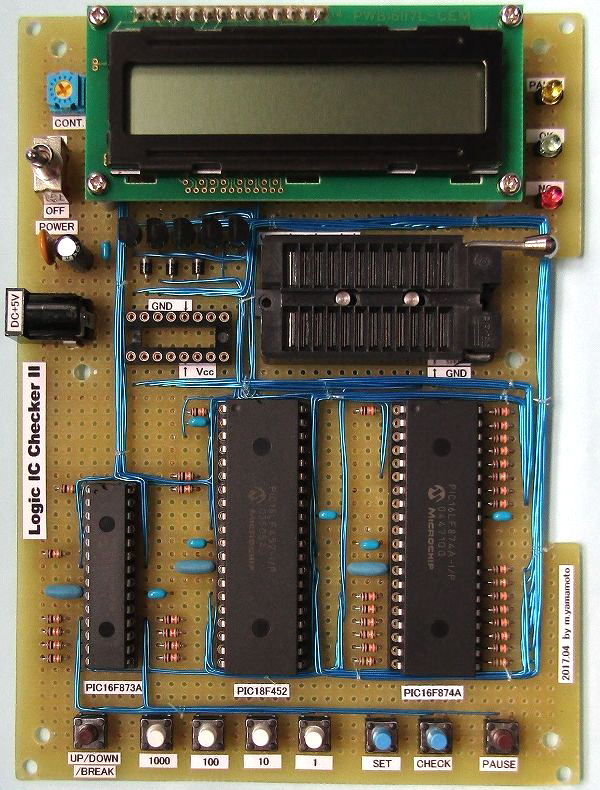

���ۂɎg�p�����o�h�b�ɂ��� �@���H�}�ɂ́AU1: PIC16F873A�AU2: PIC18F452�AU3: PIC16F874A �Ǝw�肪���Ă���܂����A���������̂o�h�b�̎g�p�Ɏ������ߒ��ɂ��ď�������G��Ă݂܂��B �@U1: PIC16F873A �ɂ��ẮA�`���ŏq�ׂ��悤�ɑO��ł͓��ړI�� PIC16F628A ���g�p���Ă��܂������A����A�\�����k�b�c������ɂ� 18 �s���ł͓��o�̓|�[�g�������Ȃ��A�����₤���߂� �����g������Ă��� PIC16F87XA �V���[�Y�̓��� 28 �s���� PIC16F873A �ɕύX�����܂����B �@U2: PIC18F452 �ɂ��ẮA���Ƃ��Ɩ{�@�̑O��ł���`�F�b�J�[���J�����Ă��������́A���o�̓|�[�g�������� 40 �s���� PIC16F877A �Ńv���O���~���O��i�߂Ă����̂ł����A�J���r���Ńf�o�C�X�e�[�u���� �f�[�^�ʂ̑����ɔ����āA�v���O����������������Ȃ��Ȃ��Ă��܂��܂����B �����Ŏ��Ȃ�ɂ��낢��ƌ������������ʁACPU �� PIC18F452 �ɕύX���邱�Ƃ���Ԃ̗Ǎ�Ƃ̌��_�Ɏ���܂����B ���Ɋ��������Ă���n�[�h�E�F�A�̕ύX����Ȃ��Č���̂܂܂ŗǂ��A�\�t�g�E�F�A�̕ύX�݂̂őΉ����\�Ȃ��Ƃ�������܂����B �@���̂悤�Ȍo�܂őO��ł� U2 �ɂ� PIC18F452 ���̗p���Ă���̂ł����A����͕����I�� U1 �Ƃ̃C���^�[�t�F�C�X�̕ύX�ɔ����Ĉꕔ�̃v���O�����ύX�͍s���Ă��܂����A�O��̂��̖w��ǂ̃v���O�������e�� �����p�����߂ɁA���� PIC18F452 ���g�p���Ă��܂��B �����A���ۂɂ͌��� PIC18F452 �̎莝�����Ȃ������ PIC18LF452 �����������߂ɁA������g�p���܂����B �@U3: PIC16F874A �ɂ��ẮAPIC18F452 �����ł͂܂����o�̓|�[�g��������Ȃ����߁A���̑���Ȃ����o�̓|�[�g����₤���߂ɁA�O��ł� 40 �s���� PIC16F877A ���g�p���܂������A���䂷�邽�߂� �v���O�����������Ƃ��Ă͏��ʂŗǂ��A�������� PIC16F877A �̔����ŁA���A���� 40 �s���� PIC16F874A �ɍ���͕ύX�����܂����B �܂��A���̌��݂̎莝���� PIC16F877A �������Ȃ��Ȃ��Ă������Ƃ������āA ����� PIC16LF874A ���������������߂ɁA���ۂɂ͂�����g�p���邱�Ƃɂ����̂ł��B �@���Ȃ݂ɁAPIC18LF452�APIC16LF874A �� "L" �̕t�����^�C�v�́A�t���Ȃ��m�[�}���ȃ^�C�v�ɔ�ׂ� �g�p���ł���d���d���͈̔͂��L�����Ă���A�Ⴂ�d���ł�����������邱�Ƃ��\�ƂȂ��Ă��܂��B ���̏ꍇ�A�ǂ�������N�O�� Yahoo!�I�[�N�V�����œ��肵�����̂ŁA���������L���Ă��܂��̂� �������g�p���邱�Ƃɂ��܂����B |

| ��H�} (LogicIC_CheckerII.CE3) | �y�[�W�g�b�v |

|

| �y�[�W�g�b�v |

|

�@���̊ȈՃ��W�b�N�h�b�`�F�b�J II (Logic IC Checker II)�́A�u�e��X�C�b�`����, �k�b�c�\�����v �i�ȉ��A�t�P�Ƃ����B�j�A�u�e�탍�W�b�N�h�b�`�F�b�N, ���ʕ\�����v

�i�ȉ��A�t�Q�Ƃ����B�j�A����� �u�e�탍�W�b�N�h�b�`�F�b�N�⏕���䕔�v �i�ȉ��A�t�R�Ƃ����B�j �̎O������Ȃ��Ă���B ������ �t�P�F�e��X�C�b�`����, �k�b�c�\���� �̋@�\ ������ |

|

| ������ �t�Q�F�e�탍�W�b�N�h�b�`�F�b�N, ���ʕ\���� �̋@�\ ������ |

|

| ������ �t�R�F�e�탍�W�b�N�h�b�`�F�b�N�⏕���䕔 �̋@�\ ������ |

|

| �y�[�W�g�b�v |

|

�@�`���ł��q�ׂ��悤�ɁA�\����Ƃ��� �O�� �̂悤�ȂV�Z�O�k�d�c�̎g�p����߂āA�k�b�c���W���[�����g�p����悤�ɕύX���������߁A

�v������炸�A�v���O�����̕ύX����|����Ȃ��̂ƂȂ��Ă��܂��܂����B U1: PIC16F873A�i�O��ł� U1: PIC16F628A�j �p�̃v���O�����́A�قƂ�Ǎ�蒼���ƂȂ�܂����B �@�O��ł͂S�̂V�Z�O�k�d�c���g�p���Ă��邽�߁A������Ƃ��Ă͊�{�I�ɂ͐����̕\�������ł����A�������A�S���܂łƌ����Ă��邽�߂ɕ\���͂��������Ďア���̂ł����B ����ɔ�ׂč���� �P�U���� x �P�s�̂k�b�c���W���[�����g�p�̂��߂ɁA�����̑��ɑ召�̃A���t�@�x�b�g�A�L���A�J�^�J�i�i����͎g�p���Ȃ��j�ƁA�L�x�ȕ�����łP�U�����܂ŕ\�����邱�Ƃ��\�Ŋi�i�̍�������܂��B �@�܂��{�@�ł́A�t�P�A�t�Q�A�t�R�A�t�S�ƂS�̂h�b���g�p���Ă��܂����A���ꂼ��̂h�b�̊Ԃł��낢��ȃC���^�[�t�F�C�X����荇���Ȃ���A�S�̂łP�� �h�b�`�F�b�J�[�Ƃ��Ă̋@�\���\�����Ă��܂��B ���ł����M���ׂ��C���^�[�t�F�C�X�ɂ͎��̂悤�Ȃ��̂��������܂��B �i��� ��H�} �ŁA�Ԑ��A���Ŏ����������j

���P�F�@(from U1 to U2)�@�f�o�C�X�ԍ� ���Q�F�@(from U2 to U3)�@�⏕����w�� ���R�F�@(from U3 to U2)�@�⏕���䊮�� ���S�F�@(from U1 to U2)�@�`�F�b�N�J�n�^���f�w�� ���T�F�@(from U2 to U4)�@3-8 �f�R�[�_���� ���U�F�@(from U2 to U1)�@�|�[�Y�M�� ���V�F�@(from U2 to U1)�@�`�F�b�N���ʉ��� |

|

|

���݂̍ŐV�o�[�W����:�@Ver. 3.00 |

| �y�[�W�g�b�v |

|

U2: PIC18F452 �p�̃v���O�����i�\�[�X�t�@�C��(LogicIC_CheckerII2.asm)�j���Ŏg�p����A�e�[�u���f�[�^�iIC �f�[�^ �t�@�C�� (LogicIC_Table.inc)�j

���ɂ́A��ʂ��� �f�o�C�X�ԍ��e�[�u�� (dev_no_table) �ƁA�f�o�C�X�@�\�`�F�b�N�E�f�[�^�e�[�u�� (dev_ck_table)

�Ƃ̂Q�����݂���B �f�o�C�X�ԍ��e�[�u���ɂ́A��{�I�Ƀ��W�b�N�h�b�̎�ށi�V�S�V���[�Y�A�S�O�O�O�V���[�Y�A�S�T�O�O�V���[�Y�̃f�o�C�X�ԍ��j�������̃f�[�^���K�v�ł��邪�A �����V���b�g�������̈ꕔ�̂h�b�ɂ��Ă͊������Ă���B �܂��A�f�o�C�X�@�\�`�F�b�N�E�f�[�^�e�[�u���ɂ��ẮA�X�̃��W�b�N�h�b�ʂɕK�v�Ƃ���`�F�b�N�E�f�[�^��p�ӂ��Ă���A���G�ȓ���������h�b�ɂ��Ă͂��̕� �`�F�b�N�E�f�[�^�������K�v�Ƃ��A�e�[�u���S�̂Ƃ��Ă͖c��ȃf�[�^�ʂƂȂ��Ă���B |

|

1. �f�o�C�X�ԍ��e�[�u�� (dev_no_table)

�P�f�[�^�Q�͂T�o�C�g����\������Ă���A�擪�̂Q�o�C�g�ɂS���� �f�o�C�X�ԍ� ���ݒ肳��Ă��āA

�u�t�P�F�e��X�C�b�`����, �k�b�c�\�����v ���瑗���Ă����A�X�C�b�`���͂��ꂽ�f�o�C�X�ԍ��Ɣ�r�ƍ�����̂Ɏg�p�����B

��r�ƍ��͂T�o�C�g�P�ʂ̑S�e�[�u���f�[�^�Ƃ̊Ԃōs�Ȃ���B

��v�f�o�C�X�ԍ����������ꍇ�́A�ȍ~�̂R�o�C�g�f�[�^�����}�̂悤�ɂ��ꂼ��̃��W�X�^�Ɉ�U�ۑ����āA���̃f�o�C�X�`�F�b�N�E�f�[�^�̓ǂݏo���ɔ�����B

( �g�p�� ) dt h'00', h'00' ;7400 Quad 2-Input NAND Gate dt h'00' dt high ic7400 dt low ic7400  �@ [ �t���O�E�r�b�g�̐��� ] |

|

2. �f�o�C�X�@�\�`�F�b�N�E�f�[�^�e�[�u�� (dev_ck_table)

�P�f�[�^�Q�����o�C�g����\������Ă��邩�͌��܂��ĂȂ��A�X�̃��W�b�N�h�b�̋@�\�ɂ���ă`�F�b�N�f�[�^�����G�ɕω�����A�ϒ��f�[�^�ł���B

|

| �y�[�W�g�b�v |

|

�@�{���u "���W�b�N �h�b �`�F�b�J�[ II" �ŁA���݁A�`�F�b�N�̊m�F���Ƃ�Ă���V�S�V���[�Y�A�S�O�O�O�V���[�Y�A�S�T�O�O�V���[�Y �h�b�̈ꗗ���A���\�ɂ܂Ƃ߂Ă����܂��B �@���W�b�N �h�b�̎�ސ��������Ċm�F�ɂ͑����Ȏ��Ԃ�v���邽�߁A���͖����`�F�b�N�m�F�̐i�s���ŁA�m�F���Ƃꂽ���̂ɏ����X�V�����čs���܂��B �`�F�b�N�f�[�^�� "IC �f�[�^ �t�@�C�� (LogicIC_TableII.inc)" �̌������X�V���K�v�Ȃ��߁A��芸�����A�O��̋� "���W�b�N �h�b �`�F�b�J�[" �Ŋm�F���Ƃ�Ă�����̂��f�ڂ��Ă����܂��B |

| �@�Ȃ��A�ꗗ�\����e�f�o�C�X�̃f�[�^�V�[�g���ȒP�Ɍ�����悤�Ƀ����N���\���Ă���܂����A���쌠���̖�������܂��̂Ńf�[�^�V�[�g�t�@�C���̓T�[�o��ɂ͂���܂���B �����A�ꗗ�\����e�f�o�C�X�̃f�[�^�V�[�g��������悤�ɂ��������́A�������̃p�\�R���ɂ��̈ꗗ�\�Ɗe���[�J�[�̃f�[�^�V�[�g���_�E�����[�h����K�v������܂��B |

|

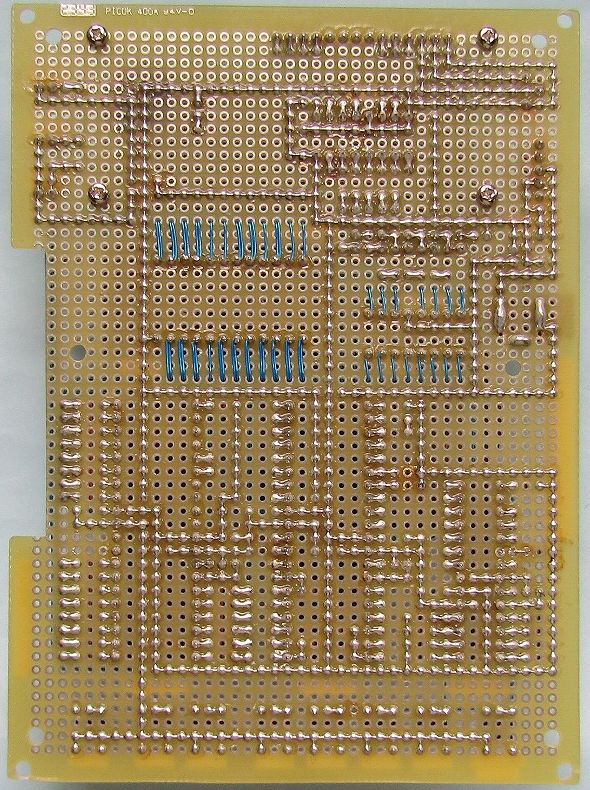

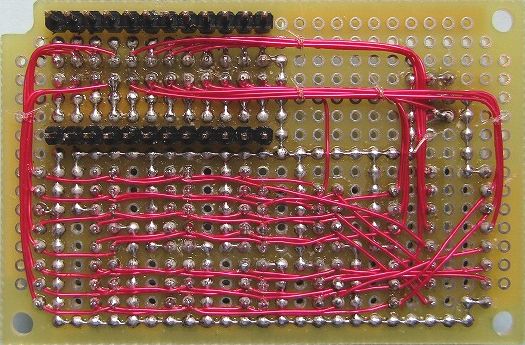

�@�g�p�����v�����g��́A"�H���d�q�ʏ�" �̔��� "AE-6(1L) �i�ʔ̃R�[�h�FP-04708�j" �K���X�G�|�L�V�Жʃ��j�o�[�T�����

�i155 x 114 mm�j�ł��B �@����g�p�����P�[�X�Ɏ��[�i�P�[�X���H�} �Q�Ɓj����ɂ̓T�C�Y������傫���̂ŁA�����}�Ɏ����悤�� �c�c �ł܂��l�ӂ��J�b�g���A ���A�E�ӂ��R���^�ɂ��蔲���Ďg�p���܂����B �K���X�G�|�L�V��͏�v�Ȃ̂ŁA���͍D��Ŏg�p���Ă���̂ł����A��������̂悤�ȉ��H������̂ɂ� ���\��ςł����B �w��Ǔ��T�C�Y�̊�ɁA"�T���n���g" �� "ICB-96" ���t�F�m�[���Жʃ��j�o�[�T���������܂����A���H������ɂ͂�����̕����y��������܂���B

| �v�����g���(1)���i�z�u�} (LogicIC_CheckerIIPC2.CE3) | �y�[�W�g�b�v | ( 2018/10/04 �NjL ) �@�d�v�Ȃ��Ƃ������Y��Ă��܂����B �{�@�̎ʐ^�����Ă���������Ε�����悤�ɁA���͏�}�Ɏ������i�z�u�}�̂悤�ɖ{�@���쐻�����̂ł����A�P�[�X�Ɏ��[�����{�@�����ۂɎg�p���Ă݂�ƁA ���̃��C�A�E�g�ł̓[���v���b�V�� IC�\�P�b�g�̃��o�[�𑀍삷��̂ɁA���ɕs�s���Ȃ��Ƃ�������܂����B �@�v�����g����P�[�X���Ɏ��[���Ȃ��ŁA���̂܂܂̒P�̂Ŏg�p���Ă���Ƃ��ɂ͂܂��������͂Ȃ��̂ł����A�P�[�X�Ɏ��[�����Ƃ��ɂ́A�v�����g��̉E�ӑ��ɐ݂����R���^�̐荞�݂���ꂽ�����ɁA �P�[�X�E�ӂ̓����ɏo���������������ׂ荇���킯�ŁA�[���v���b�V�� IC�\�P�b�g�̃��o�[���̋�Ԃ��ɒ[�ɋ����Ȃ��Ă��܂��āA���̃��o�[���삪���Ȃ肵�h���Ȃ�̂ł��B �@���̓_�ŏ�}�̕��i�z�u�}�͎��s�ł����B �����ŁA���̉��P��i�ɂȂ邩�ǂ����͌������Ă��Ȃ����j�����Ɏ����Ă����܂��B ���}�Ɏ����悤�ɁA�[���v���b�V�� IC�\�P�b�g�̉E�ӂ� �P�[�X�E�ӂ̓����ɏo�������������Ƃ̋�Ԃ��L���邽�߂ɁA�[���v���b�V�� IC�\�P�b�g���v�����g��̃����h�R���i��7.6mm�j���ɁA���A�P�����ɂ��炵�܂��B �@���̂��߂ɂ́A�R�̂o�h�b�A74HC138�A�T�̃g�����W�X�^�ȂǁA�S�̂̃��C�A�E�g���������ύX�����Ȃ���Ȃ�܂���B �����āA�����̃p�^�[���ύX�ɂ���ĐV���ɉ������ ���Ƀ����h�R���Ɖ��ɂP���̏����ȋ�Ԃł����A���炭���̖ړI�͉ʂ����Ă������̂Ǝv���܂��B �ܘ_�A�����̃p�^�[���ύX�͐V���Ƀv�����g����쐻����Ƃ��̘b�ŁA ���̂悤�Ɋ��ɉ��P�O�̃p�^�[���}�ō쐻���Ă��܂������̂͂ǂ����悤������܂��� �E�E�E

|

| �v�����g���(1)���i�z�u�}(��) (LogicIC_CheckerIIPC2a.CE3) | �y�[�W�g�b�v |

|

|

|

| �v�����g���(1)�p�^�[���} (���i��) (LogicIC_CheckerIIPC.CE3) | �y�[�W�g�b�v |

|

|

| �v�����g���(1)�p�^�[���} (�n���_��) (LogicIC_CheckerIIPC1.CE3) | �y�[�W�g�b�v |

|

�@�L�����N�^�k�b�c���W���[���ɂ��l�X�Ȏ�ނ̂��̂�����܂����A 2017/4 ���� *�A"�H���d�q�ʏ�" �̃l�b�g�ł� ���i�J�^���O ��`���Ă݂�Ɓi�f���Ă����܂����A���͌����� "�H���d�q�ʏ�" �̉҂ł͂���܂���j�A�ł������Ȃ��̂ł́A�P�U���� x �P�s�Ńo�b�N���C�g�Ȃ��̂��̂Ƃ��āA

"S-10551D" �� "DMC16117A" �Ƃ̂Q�@�킪�̔��i����@300�j����Ă��܂��B �i�ȉ��̂S���̎ʐ^�́A"�H���d�q�ʏ�" �̃z�[���y�[�W����_�E�����[�h������A���f��

���̃y�[�W�ɍ����悤�ɃT�C�Y�����H���Ďg�p���܂��� �E�E�E ���߂�Ȃ����j �@* 2018/4 ���݂ł́A������ "S-10551D" �͏��i�J�^���O��������Ă��܂��B �ǂ���甄��ꂽ�悤�ł��B

�@�{�@�ł́A�\�������镶�����Ƃ��Ă͂���قǑ����͕K�v�Ƃ��Ă��܂���̂ŁA�����̂k�b�c�ŏ\���ł��B �������N�O���炱���𐔌����L���Ă���A"S-10551D" �ɂ��Ă͊��� ����̎g�p���т�����܂��B �����̂k�b�c�͂��ꂼ��n�[�h�I�ɓ���������A"S-10551D" �͎g�p���Ă���v�����g����Жʂ̂��̂̂��߁A���W���[���̗��ʁi�n���_�ʁj���ɃR�l�N�^�����t���邱�Ƃ� �s�\�Ȃ��߁A���͂��̃��W���[���ɒ��ڃt���b�g�P�[�u����t�����āA�{�̑��̃v�����g��Ƃ̐ڑ������Ă��܂��B �i���̎���Ƃ��ẮA���̎��̃y�[�W�����Q�Ɗ肢�܂��j |

�@����A"DMC16117A" �͎g�p���Ă���v�����g������ʂ̃X���[�z�[���̂��߁A���W���[���̗��ʁi�n���_�ʁj���ɃR�l�N�^�����t���邱�Ƃ��\�ŁA���ɂƂ��Ă͏��߂Ăł���

����͂�����̃��W���[�����g�p���邱�Ƃɂ��܂����B ���ۂɃR�l�N�^�i���X���F�s���\�P�b�g�j�����t�����l�q�����ʐ^�Ɏ����܂��B

�@�܂��A�����̃��W���[���ɂ͂S�̊p�ɂ��ꂼ�ꃳ2.6 �̎��t���p�̌����J�����Ă��܂����i���t���T�C�Y�͂ǂ���������j�A�{�̑��̃v�����g��ɂ��̃��W���[���� ���t���Œ肷�邽�߂ɂ́A�X�y�[�T�[�Ƃ��� 11.5 mm ���̂��̂��K�v�ƂȂ�܂��B ����͍���g�p�����R�l�N�^�̃��X���i�s���\�P�b�g�j�ƃI�X���i�s���w�b�_�j�́A�������������̒��������킹��� �� 11.5 mm �ɂȂ邽�߂ŁA���̂悤�ɁA�l2.6 x 11.5 �Ƃ����悤�ȓ���ȃX�y�[�T�[�́A��ʓI�ɂ͓���͕s�\�ł��B �@�����ŁA�ǂ�����Ηǂ��̂��H �E�E�E �ł����A���̑��̃y�[�W�i�Ⴆ�A���N�J�����_�[ �� �P�[�X�ւ̉t�����W���[���̎��t�� �j�ł������Ă���悤�ɁA���̂悤�ȓ���ȃX�y�[�T�[�͎����ō���Ă��܂��� �E�E�E �Ƃ�����Ăł��B ���̂��߂ɂ́A�����ŏq�ׂĂ���悤�� "�^�b�v���i�߂˂��j���߂̍H�� �i [ �H��̏Љ� - 1 ] �j" ���A�Œ�ł��K�v�ƂȂ�܂��B �ł���A���l�ɏq�ׂĂ��� "�p�C�v�J�b�^�[ �i [ �H��̏Љ� - 2 ] �j" �������邱�Ƃ��ł�����x�^�[�ŁA�X�y�[�T�[�̎��삪�y�ɂȂ�܂��B �@[ �^�b�v��̕��@�ƃR�c ]�@���̎ʐ^�́A�^�b�v�n���h�����g�p���ăp�C�v�Ƀ^�b�v����Ă���Ƃ���̃C���[�W��\�������̂ł��B �@���̎ʐ^�́A��q�̍H����g�p���Ď��ۂɎ�������� 11.5 mm ���̃X�y�[�T�[�ł��B �E���̎ʐ^�̓X�y�[�T�[�����삷�邽�߂̌��ƂȂ�p�C�v�ޗ��̈��ŁA ���� "���}�n���Y" �Œ��B���������́iPVC�p�C�v�A�O�a��4.0�A���a��2.0�j���g�p���Ă��܂��B

�@����̎ʐ^�̒��Ŏ���X�y�[�T�[�̍��E�Ɏʂ��Ă���r�X�́A�l2.6 x 10 �̂��̂� 3 �~���قǃJ�b�g������ 7 mm ���ɉ��H���������̂ł��B ���́A�l2.6 �̃r�X�ł� 5 mm ���A10 mm ���A15 mm ���ƁA�R��̂��̂�������Ă���̂ł����A����� 5 mm ���i���ۂɂ̓v�����g��̌��������������������j�̂��̂�蒷��������������ƌŒ肪�ł���̂� 7 mm �����쐻���܂����B |

|

�@���̂悤�ɒ����r�X����]���ȕ������J�b�g���āA�K�v�Ȓ����̃r�X�����o�����߂ɂ́A�����ԃX�g�b�v�E�I�b�`�^�^�C�}�[ ��

���Ԃ̎��t�� �ŏq�ׂ��H��A�����y���`�i�v���C���[�j���K�v�ŁA���̍H�����ƁA�˂��R��ׂ����ƂȂ��ȒP�Ƀr�X�̐ؒf�����邱�Ƃ��\�ł��B �@�������āA����������X�y�[�T�[�ƓK�x�Ȓ����ɃJ�b�g�������r�X���g�p���āA���ۂɂk�b�c���W���[�������t����Ƃ��̗l�q�����̎ʐ^�Ɏ����܂��B

|

| �y�[�W�g�b�v |

|

�@�g�p�����P�[�X�́A100�ςōw������ "�͂����P�[�X (L-8821)�@�T�i�_���H�������" �|���v���s�����P�[�X�ł��B �@�����v�����g����P�[�X�Ɏ��t���Œ������Ƃ��ɂ́A�ʏ�́A5 mm ���̃p�C�v��̂l�R�X�y�[�T�[���g�p���āA�����̊Ԃɋ��݊���P�[�X�ꂩ�班�������悤�ɂ��� ����̂ł����A����� 7 mm ���̃X�y�[�T�[���g�p���܂����B ����́A���̃P�[�X���H�}�ɂ������悤�ɁA�v�����g��̉E���ʂɂ���R�̎��^�̐茇���������A 5 mm ���̃X�y�[�T�[�ł͏��X�Z���ăP�[�X�̓��^�̕����ƐڐG���Ă��܂��A�X�y�[�T�[�̖����ʂ����Ȃ�����ł��B 7 mm ���̃X�y�[�T�[���g�p�����Ƃ��ɂ� �ڐG���邱�Ƃ͂Ȃ��A���܂��v�����g����P�[�X�Ɏ��܂�܂��B |

|

| �P�[�X���H�} (LogicIC_CheckerII.CE3) | �y�[�W�g�b�v |

|

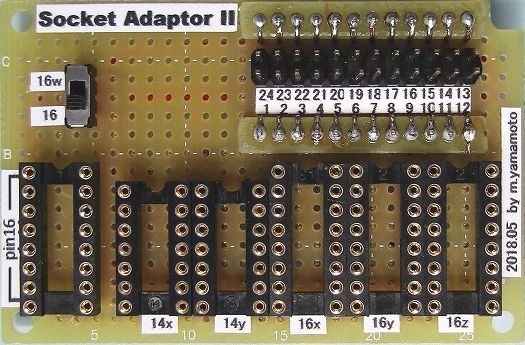

�@�ʏ�̑Ίp����̓d���iVcc, GND�j�s���z�u�ƈقȂ��āA ����ȓd���s���z�u�ƂȂ��Ă���悤�ȃf�o�C�X�p�ɂ́A�ėp�� 24 pin �[���v���b�V���[�E�\�P�b�g��

�g�p���ł��Ȃ����߁A�{�̂� �v�����g���(1) �ɂ����Ă� 16 pin �̕⏕�\�P�b�g�� �P���ڂ��Ă���܂��B �@�������A���̕⏕�\�P�b�g�ł� pin14x, pin14y, pin16x �p�ɂ́A�h�b�̑}���ʒu�̕ύX�����őΏ����ł��܂����Apin16y �p�ɂȂ�� GND(Vss) �s���̕ύX���Apin16z �p�ł� Vcc, GND ���s���̕ύX���K�v�ƂȂ�܂��B �������A���̕ύX���������邱�Ƃ́A��ʓI�ɉ^�p���ɂ͗e�Ղł͂���܂���B �@�܂��A��`�F�b�N �h�b�f�o�C�X�ɂ���Ă͂��̂܂܂̑f�̏�Ԃł̓_���ŁA�K�v�ȃW�����p�[���O���Ɏ{������ԂŃ`�F�b�N���s�Ȃ�Ȃ���Ȃ�Ȃ����̂�����܂��B �@�����ŁA����ȓd���s���z�u�p�ƃW�����p�[�{�H�p�Ƃ̗������l�������A�s���w�b�_��݂��� "����d���s���E�\�P�b�g�A�_�v�^" ���K�v�ƂȂ�܂����A�O��� �h�b�`�F�b�J�[�ō쐻�������̂ł� ��̈ꕔ�����P�[�X�ȂǂɂԂ����Ďg�p���ł��Ȃ����߁A�܂������V���ɍ쐻���������܂����B �A�_�v�^ �v�����g���(2) �̗��ʑ��ɂ��� 12 pin x 2 �{�̃s���w�b�_���A ���̎ʐ^�̂悤�ɖ{�̊�̃[���v���b�V���[�E�\�P�b�g�ɋ���ŁA��i�\���ɂ��Ďg�p�����܂��B �@pin14x, pin14y, pin16x, pin16y, pin16z �p�ɂ́A���ꂼ���p�̃\�P�b�g��݂��Ă���A�Y���̓���s����`�F�b�N �h�b�f�o�C�X�����̂܂ܑ}�����邾���łn�j�ł��B �܂��Apin16w �p�ɂ͈�ԍ����� pinxxx �\�P�b�g���g�p���āA���̏�ɂ���X���C�h�X�C�b�`���㑤�� ON ���܂��B ���� pinxxx �\�P�b�g�́A�X���C�h�X�C�b�`�������� OFF ���Ă���Ƃ��� ��ʂ� pin16 �p�ɂ��g�p���ł��Apin14 �p�̂Ƃ����W�����p�[�{�H���悤�ȏꍇ�ɂ́A24 pin �̃s���w�b�_�ƂƂ��Ɏg�p���܂��B �@�Ȃ��A���̃A�_�v�^�̋@�\���g�p���邽�߂ɂ́A�t�P�ł̃f�o�C�X�ԍ��̎w��ɗ�O���͂����邱�Ƃɒ��ӂ����܂��B �V�S�V���[�Y�ɂ����Ă��S�O�O�O�V���[�Y�ɂ����Ă��A�擪�� "�X" �ŁA ����ɂ�����s�� �h�b�f�o�C�X�̃f�o�C�X�ԍ��̏d���͂���܂���B�i�擪 "�X"�F ��A�V�S�X�Q �� �X�O�X�Q�A�S�O�S�X �� �X�O�S�X�j �@�������A�W�����p�[�{�H����ʂ̃s���z�u�� pin14, pin16 �p���g�p����ꍇ�͂��̌���łȂ��A�ʏ�̃f�o�C�X�ԍ��̓��͎w��ōs�Ȃ��܂��B �@���ݔc�����Ă���A����s���f�o�C�X��W�����p�[�{�H���f�o�C�X�̗���A���ɋ����Ă����܂��B

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| �y�[�W�g�b�v |

|

| ��H�} (SpcSocketII.CE3) | �y�[�W�g�b�v |

|

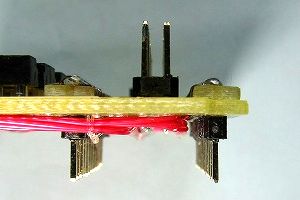

�@�v�����g���(2)�ł̓n���_�ʑ��ɂ��R�l�N�^�i�s���w�b�_�j�����t���邽�߂ɁA���̕��@�Ɉ�H�v�����Ă��܂��B �{���A���̕������������ʃX���[�z�[���ɂȂ��Ă���̂����z�I��

���ɓs���������̂ł����A���j�o�[�T���v�����g����g�p�������ł͂��̂悤�Ȃ��Ƃ͎��ۂɂ͖]�߂܂���B �@�ʏ�̕��i�ʑ��ɃR�l�N�^�i�s���w�b�_�j�����t����̂Ƃ͈قȂ��āA�n���_�ʑ��Ɏ��t���邽�߂ɂ��̑��̃n���_�t���͔��̕��i�ʑ��ɂȂ�̂ł����A�Жʂ̃��j�o�[�T���v�����g����g�p�̂��� �����ɂ͓������Ȃ��A���̂܂܂ł̓n���_�t�������邱�Ƃ��ł��܂���B �@���̑��̃y�[�W�ł��������悤�ɁA���ʃX���[�z�[���̃��j�o�[�T����͂����Ă��A�X���[�z�[���ɂȂ��Ă��Ȃ����ʂ̃��j�o�[�T����́A�Ȃ����s�̂�����Ă��Ȃ��i���Ȃ��Ƃ��A�����悭���p������ "�H���d�q�ʏ�" �ł͎�舵���Ă��Ȃ��j�悤�ł��B ���ʃX���[�z�[����́A���ɂƂ��Ă͎g���Â炢�����ʼn��̃����b�g������܂���B �@�����ŁA����̃v�����g���(2)�̐���ł́A�܂����̍����ʐ^�̉��i�̂悤�ȃv�����g��̏��Ёi�ߋ��Ɋ���J�b�g���ďo���[�ށj��p�ӂ��܂��B ���Ƀn���_�ʂ���ɂ������Ђ� �v�����g���(2)�̕��i�ʑ��ɐڒ������A���̕������������ʍ\���ɂȂ�悤�ɂ��āA�����Ƀn���_�ʑ��Ɏ��t�����R�l�N�^�i�s���w�b�_�j�̑����n���_�t�����܂��B

�@���ɉ��H�菇�ł����A�ʐ^�Ɏ����悤�ɂQ���d�˂����Џ�Ƀs���w�b�_�������A�X�`�[����K�̉E�[����s�����o��悤�ɂ��炵���ʒu�ɂ��āA�s���̏ォ��ł����̂ʼn����t����悤�ɂ���ƁA ��K�̌����i�����g�p�������̂� 1 mm �j�������s���������������܂��B ��������ɉE�ɂ��炵�Ȃ���J��Ԃ����Ƃɂ���āA��������̂��ׂẲ������� 1 mm �����������邱�Ƃ��ł��܂��B �Ȃ��A�ʐ^�ɂ͎ʂ��Ă��܂��A���炵�����Ђ̉E�[����ʒu�Ƃ����Q���̒�K�̉��ʒu�A���Ȃ킿����������ꂽ�s���̉��[��������ʒu�ɂ��A���v�R���̒�K��p�ӂ����Ƃ��m���ɂȂ�܂��B �@�܂��A����̓v�����g���(2)���̂ɂ���̉��H������܂��B ���̃p�^�[���}��ʐ^�ɂ��ʂ��Ă���悤�ɁA��̕��i�ʑ����猩�ĉE��p�����X�J�b�g����K�v������܂��B ���߂���J�����Ă��郳3 �́����𗘗p���āA�p�^�[���}�Ɏ����`�ɍ���Đ茇�����������܂��B �@�\�P�b�g�A�_�v�^�ł��邱�̃v�����g���(2)���A�h�b�`�F�b�J�[�{�̂̃[���v���b�V���[�E�\�P�b�g�ɑ�������Ƃ��ɁA�f�̂܂܂ł͂��̃��o�[�𗧂Ă�Ɗ�̉E��p�����ɂԂ����đ������ł��Ȃ����߂ŁA ������茇�������łԂ���̂�h���܂��B �@�Ȃ��A�ȉ��͗]�k�ł����A�O��ł��\�P�b�g�A�_�v�^���{�̊�̃n���_�ʑ��ɁA�R�l�N�^�i�s���w�b�_�j�����t���Ă��܂����A����̂悤�Ƀn���_�ʂ���ɂ����v�����g��̏��Ђ͎g�p���Ă��Ȃ��̂ŁA �ǂ̂悤�ɂ��Ď��t�����̂��s�v�c�Ɏv��ꂽ�������邩������܂���B �@�O��ł͂���ɂ��ĉ����G��Ă͂��܂���ł������A���́A�n�g�����g�p���Ă����̂ł��B �v�����g��̃n���_�ʑ����獷�����s���w�b�_�̑��s�����A���i�ʑ����獷�����n�g���ŎA ����Ƀn���_�t�������ăK�b�`���ƌŒ�����Ă���̂ł��B ���Ƃ����Ă�����ЂƂ͈قȂ��āA�d�オ��ɃX�}�[�g��������܂��B �@��1 x 1.5 mm ���قǂ̂����������ȃn�g���ŁA�O����쐻���� 12 �N�قLjȑO�ɂ� 80�قǂ����L���Ă��܂����B ���肵���̂͂�����͂邩�̂̂��ƂŁA�����ǂ��ōw�������̂��͂܂������L���ɂ���܂���B ���v�����̐����Ȃ��M�d�ȃn�g�����A�O��� �h�b�`�F�b�J�[�ł��ׂĎg�����Ă��܂��܂����B �@���̌���A���̔����ȃn�g�����g�p��������ʂ����X�����ăl�b�g�ł����낢��ƒT���Ă݂͂��̂ł����A�ړI�ɍ����悤�Ȕ����ȃn�g���͂Ȃ��Ȃ���������܂���B �n�g���̓��a�̓s���w�b�_���ʂ�A ���A�n�g���̊O�a���v�����g��̌��ɓ���Ȃ���Ȃ�܂���B �����A�ǂȂ��������m�̕������炵���玄�܂ł����������K���ł��B |

|

|

|

| �v�����g���(2)�p�^�[���} (���i��) (SpcSocketIIPC.CE3) | �y�[�W�g�b�v |

|

|

|

| �v�����g���(2)�p�^�[���} (�n���_��) (SpcSocketIIPC1.CE3) (SpcSocketIIPC2.CE3) | �y�[�W�g�b�v |

| (��v���i�F �h�b, �g�����W�X�^��) | (�f�[�^�V�[�g) | ||

| �o�h�b�}�C�R�� | .................... | PIC16F873A | |

| �o�h�b�}�C�R�� | .................... | PIC16F874A | |

| �o�h�b�}�C�R�� | .................... | PIC18F452 | |

| 3-8 �f�R�[�_�[ | .................... | HD74HC138 | |

| �g�����W�X�^ | .................... | 2SA1015 | |

| �V���b�g�L�_�C�I�[�h | .................... | 1S4 | |

| LCD���W���[�� | .................... | DMC16117A | |

| ���i�\

| Excel �t�@�C�� (LogicIC_CheckerII_parts.xls)

| �y�[�W�g�b�v |

�ȈՌ^�ėp���W�b�N�h�b�`�F�b�J .....

http://junneko.private.coocan.jp/hardware/checker/checker.htm

| �y�[�W�g�b�v | �z�[�� |