| | ホーム | 私の電子工作作品集 |

|

178. ワンダーコア用 カウンター

一頃、ワンダーコア(Wonder Core)がブームになったことがありましたが、現在はどうなんでしょうか? 私もそんな頃、機具を購入して1か月ほどは続けていたのですが、

私の場合、お尻の尾てい骨のあたりの表皮が擦り剥けたようになって *、痛くてどうにも続けることが辛くなってしまい、結局、止めてしまいました。

そんな頃、このカウンターの製作を計画していたのですが、ワンダーコアの使用を止めたことによって、このカウンターの製作も頓挫してしまいました。

最近になって、運動不足の解消のための一つの選択肢として少しばかり前から、あまり痛くならない程度に再開を始めました。 そこで、このカウンターの製作についても再考するようになり、

今回この製作を実現させてみました。

* 私は普段着としてジーンズのズボンを着用していることが多いのですが、

ジーンズを穿いてワンダーコアを使用するとこの傾向が強いようです。

Wonder Core の説明書で使い方を見てみると、「クランチ」「ツイスト」「タック」「サイプレス」「バイシクル」「ストレッチ」などの運動があるようですが、

本機カウンターではその内で「クランチ」運動をしたときの、その回数をカウントすることを対象としています。

|

■ 回路図 ■

| 回路図 (Counter_WonderCore.CE3) | ページトップ |

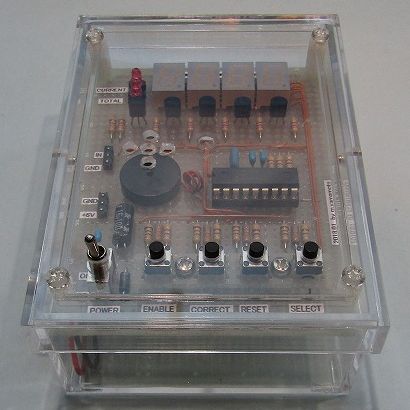

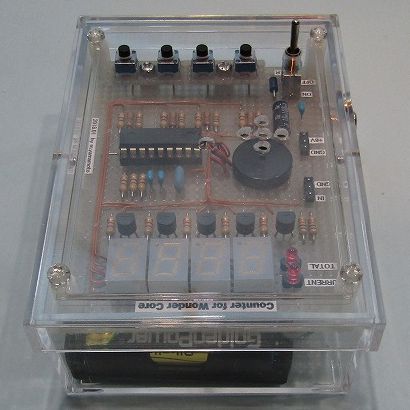

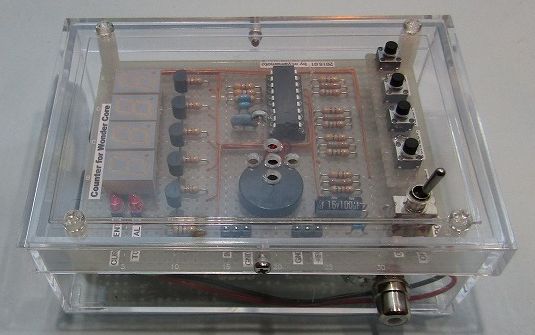

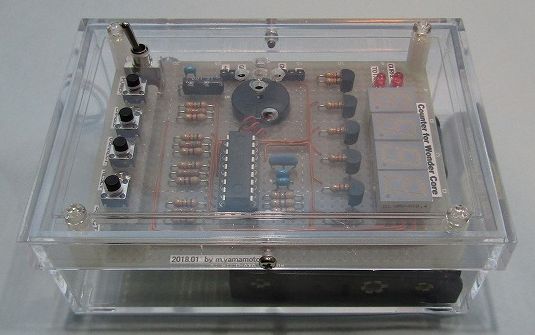

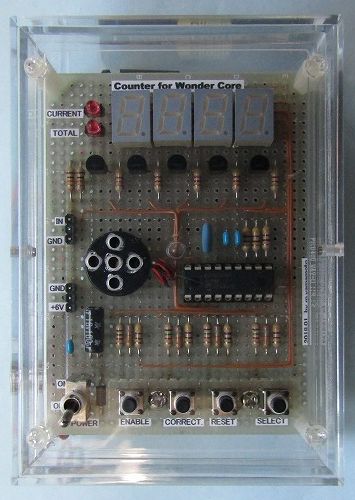

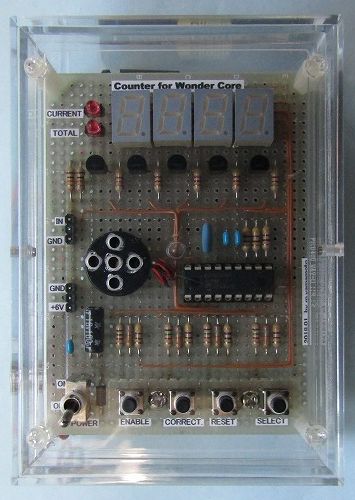

■ ケース外観と内部の様子 ■

|

|

| ケース正面の斜め上から見たところ |

ケース背面の斜め上から見たところ |

|

|

| ケース左側面の斜め上から見たところ |

ケース右側面の斜め上から見たところ |

|

|

|

| ケース上面を真上から見たところ |

上箱と下箱を外したところ ( 拡大 ) |

ケース裏面を真上から見たところ |

| ページトップ |

■ 機能概要と使用法 ■

- 本機は、Wonder Core で「クランチ」運動等をしたときの、その回数をカウントするのを目的とする。

- まず、本機の電源をONにすると、開始音としての "ドミソド" ブザー音が出力される。 その後、CURRENT(現在)LED の点灯とともに、本機内に記憶されている

現在のカウント数が4桁の7セグ LED に表示され、新たなセンサ(マイクロスイッチ)からのカウント信号や各種スイッチの入力を待つ。

- 初めに各 LED の点灯の意味とスイッチの機能を説明しておくと、この CURRENT(現在)LED の点灯時は、現在のカウント数が4桁の7セグ LED に

表示されていることを意味し、センサからのカウント信号によって、"ピポッ" ブザー音とともに1つカウントアップされる。 内部的には現在カウント数、

および合計カウント数の両者がカウントアップされている。

- この CURRENT(現在)LED の点灯時に、ENABLE スイッチを押しながら RESET スイッチが押されると、内部の現在カウント数だけが "0000"

クリアされ、"ブー" ブザー音とともに4桁の7セグ LED の表示も "0000" クリアされる。 (この CURRENT(現在)LED の点灯時に RESET スイッチだけを

押しても何も起こらない。)

- また、TOTAL(合計)LED の点灯時は、今までの合計カウント数が4桁の7セグ LED に表示されていることを意味し、センサからのカウント信号によって、

CURRENT(現在)LED の点灯時と同様に、"ピポッ" ブザー音とともに1つカウントアップされる。 内部的には現在カウント数、および合計カウント数の

両者がカウントアップされているのは、CURRENT(現在)LED の点灯時と同様である。

- この TOTAL(合計)LED の点灯時に、ENABLE スイッチを押しながら RESET スイッチを押し、なおかつ、この状態を5秒間以上

続けることによって、内部の合計カウント数、および現在カウント数が "0000" クリアされ、"ブッブー" ブザー音とともに4桁の7セグ LED の表示も "0000"

クリアされる。 (この TOTAL(合計)LED の点灯時に RESET スイッチだけを押したり、ENABLE スイッチを押しながらでも5秒間未満の場合には、何も起こらない。)

- これらの CURRENT(現在)LED と TOTAL(合計)LED の点灯を切り替えるには、SELECT スイッチを押すことによって行われ、押す毎に交互に切り替わる

トグルスイッチとして動作する。

- CORRECT. スイッチの機能は、本機を運用上で何らかの理由により、表示されているカウント数を減算したい場合に用いる。 このスイッチの場合も ENABLE

スイッチと併用して用い、ENABLE スイッチを押しながら CORRECT. スイッチを押すと、本機内に記憶されている現在カウント数、

および合計カウント数の両者が -1 減算され、"ブッ" ブザー音とともに現在表示されている4桁の7セグ LED の表示が、1つカウントダウンされる。

ただし、現在カウント数、および合計カウント数はともに "0000" が最低値で、マイナス値になることはない。 また、本機にはスイッチによる加算機能は持たせておらず、

センサからのカウント信号のみがカウントアップする唯一の方法となる。

本機を運用する上での参考

- 上に述べたように、本機には7セグ LED に現在カウント数と合計カウント数の両者を、SELECT スイッチで切り替えて表示することができる。 また、それぞれのカウント数は

常に本機内部でバックアップが取られている。 したがって、使用しないときには本機の電源をOFFにして、電池の消耗を防ぐことが可能である。 再開したいときには、

いつでも電源をONにすれば前回の各カウント数はそのまま引き継がれ、電源をOFFする前の状態に戻すことができる。

- 私が本機を使用する場合、現在カウント数は例えば朝昼夜と同一日の累計をカウントするために用い、次の日の朝に使用する前に "0000" クリアして、またその日の一日の

累計をカウントする。

- そして、合計カウント数は1か月分の累計をカウントするために用いることを想定している。 1か月が経ったら次に、同様に使用する前に "0000" クリアして、

また次の1か月分のために備える。 私の場合、各カウント数とも4桁の7セグ LED の表示があれば十分で、そのように本機を設計したが、Wonder Core のヘビーユーザーには、

ひょっとしたら4桁では足りないかもしれない。(そのような方には申し訳ない。)

- ただし、これは4桁の7セグ LED での表示上の問題であり、本機内部でのカウンタは、現在カウント数、合計カウント数とも最大 65,535 までカウントすることができる。

したがって、4桁の LED 表示では最大 "9999" までしか表示することができないので、次には "0000" に戻ってしまうが、本来は "10000" と表示されるべきところだが

5桁目が存在しないために、下4桁の "0000" だけが表示されることになる。

|

| ページトップ |

■ プログラム ■

基準時間の発生と調整

最近の私のプログラムでは恒例となりました基準時間の調整です。 本機では基準時間の精度はあまりシビアに考えることはないのですが、一応調整を行っておきます。

次の定数の定義は、プログラムの一部を抜粋したもので基準時間に関するものです。 まず、基準時間の発生には、PIC の TMR0: タイマー0割り込みを使用して、基準となる 200μ秒を

作り出しており、また、同じ割り込み処理ルーチン内では、他に、250 m 秒、500 m 秒を2種、5 秒の4種類の時間を作り出しています。

xx equ 15 ;補正値

tm0_h_val equ 256 - 200 + xx ;ハードタイマー0カウント値 (4 / 4MHz * 200 = 200μS)

tm0_s_val equ 2500 ;ソフトタイマー0のカウント値 (200 * 2500 = 500mS)

この4種類の時間の中から、最も長い 5 秒を使用して時間の調整をしました。 時間の測定には、私の他のページで紹介をしている

"長時間ストップウオッチ/タイマー" で、実際の時間の経過を測定しています。 次の表がそれで、上の定数の定義の内、補正値 xx を 0 とした場合、

すなわち、補正をしなかった場合には次表のように + 00.38 秒の誤差がありました。 そこで、表からも分かるように xx を 15 としたときが最も誤差が少なくなり、実時間に近くなります。

|

設定時間 |

補正値 |

測定時間 |

誤差 |

| 1 |

05.00 |

0 |

05.38 |

+ 00.38 |

| 2 |

05.00 |

14 |

05.03 |

+ 00.03 |

| 3 |

05.00 |

15 |

05.01 |

+ 00.01 |

| 4 |

05.00 |

16 |

04.98 |

- 00.02 |

| 5 |

05.00 |

17 |

04.96 |

- 00.04 |

|

|

|

本機では、ポートをすべて使用していて空きポートが1つもないため、この基準時間の調整中だけ RB7: ブザー音出力を、時間測定用端子として切り替えて使用しました。

具体的には、プログラム中の "変数、定数の定義とレジスタ割付け" 部分の先頭行

;#define _debug ;TMR0 基準時間の調整中

の先頭の ;(セミコロン)を取り除いてアセンブルし直すことによって、基準時間の調整中プログラムに切り替わります。

(詳細は ソースファイル (Counter_WonderCore.asm) を参照のこと。 _debug で検索してください。)

マイクロスイッチによるカウント信号で、現在カウンタ・合計カウンタを更新するタイミング

下図は、Wonder Core で「クランチ」運動をしたときの、マイクロスイッチによるカウント信号を表しています。 Wonder Core の背もたれによりかかり体を後へ倒し切ったときに、信号が ON

("H"→"L") になり、そして、再び体を起こすと信号は OFF ("L"→"H") に戻ります。 この ON になっている時間は一定ではなく、「クランチ」運動の仕方によって変化するものです。

もし、信号が ON になってから 500 mS の間に再び OFF になってしまった場合には、本機のプログラムでは正規のカウント信号とは見なさずに無視をします。 当初、この 500 mS の直後に

まだ信号が ON になっているのを確認して、そのタイミング (A) でもって、現在カウンタと合計カウンタの値を+1カウントアップをしていました。

しかし、どうもしっくりしない感じがします。 「クランチ」運動は中途でまだ終了はしていません。 再び体を起こすことによって終了なはずです。

そこで、プログラムの変更を行いました。 (A) の時点でまだ信号が ON になっているのを確認するのは変わりありませんが、信号が OFF に戻り、ここでも 500 mS のタイミング (B) の後

信号が間違いなく OFF であることを再確認して、ここで現在カウンタと合計カウンタの値を+1カウントアップをするように直しました。

上図において、(A) の後の 100 mS の時間はカウント信号を受け付けたという "ポッ" というブザー音が鳴っている間の時間であり、(B) の後の 230 mS の時間は1回の「クランチ」運動の

終了通知ともいうべき "ピポッ" というブザー音が鳴っている間の時間で、この後 (C) の時点以降に、次のカウント信号を受け付けることが可能となります。

(注) 信号が ON、OFF の後の 500 mS のタイミングが、少々長いような気もします。 本機をしばらく使用して様子を見た上で、変更をするかもしれません。

バックアップデータの書き込みと EEPROM の寿命対策

本機では、現在カウンタと合計カウンタの値を、電源をOFFにしたときも次回の使用時に引き継いで行かなければなりません。 そのためにPICに内蔵の EEPROM を使用して

積極的にバックアップを取っているのですが、この EEPROM へ書き込むことができる回数が有限のため問題となってきます。 メーカーからは最低 10万回が保証されているらしいのですが、

有限なことには違いありませんのでいずれ寿命を迎えることになります。

運用上、一般的には Wonder Core を使用しているときだけの本機の使用となり、後は電源をOFFの状態とするためいつ電源がOFFされてもいいように、両カウンタの値が更新される度に

EEPROM へバックアップをしています。 カウント信号による1ずつのカウントアップの後や、RESET スイッチによる "0000" クリアされた後とかにです。

具体的に計算をしてみると、仮に毎日 100 回ずつ「クランチ」運動をし続けたとすると、1月で 100 x 30 = 3,000 回、1年で 3,000 x 12 = 36,000 回 (100 x 365 = 36,500 回)となり、

3年を待たずに 10万回を超えてしまいます。 これでは本機は3年間の使用にも耐えることができない― ということで、せっかく苦労をして製作をしたのに残念な結果となってしまいます。

そこで、そうならないための救済措置の仕掛けをプログラムに盛り込んでみることにしました。 本機では、PICに PIC16F628A を使用していて EEPROM は 128 バイト

存在しています。 現在カウンタと合計カウンタはそれぞれ2バイトで、これら4バイト分が本来のバックアップ対象ですが、これに書き込み回数を管理するための更新カウンタ2バイトを追加して、

計6バイトをバックアップ対象とします。

つまり、この6バイト分のバックアップ対象を EEPROM の同じエリアのアドレスに書き込み続けるのではなく、書き込み寿命が来る前に別の新しいエリアのアドレスに変更をしてやり、次にまた、

書き込み寿命が来る前に変更をしてやる・・・ を繰り返しながら書き込むようにするのです。

(詳細な具体方法は ソースファイル (Counter_WonderCore.asm) の "EEPROM データの読み出しと書き込み(eep_rd, eep_wr)"

を参照のこと)

書き込み回数を管理するための更新カウンタを2バイト(取り得る最大値 = 65,535)としたのは、10万回に対して十分な余裕をみることと、最も大きな理由はプログラムを簡単にするためです。

本機の場合、128 バイト存在している EEPROM の内、後部の 30 数バイト程はバックアップの目的以外で使用していますが、上書をして消されてもあまり困るものではなく、128 バイトすべてを

使用することが可能ですから、 6 x 21 = 126 バイトをバックアップ目的に使用できます。 すなわち、 21 回は書き込み場所の変更が可能で、 (65,535 + 1) x 21 / 36,500 ≒ 37.7 となり、

約 40 年近くは本機を使用することが可能となります。

現在の最新バージョン: Ver. 1.01

|

| ページトップ |

■ 部品配置図 ■

使用したプリント基板(1)は、"秋月電子通商" の "Bタイプ(95x72mm)" (通販コード P-00518 ) ガラスエポキシ片面ユニバーサル基板です。

最近、私が通常の抵抗を使用するときには、1/6W 型の一般的なカーボン抵抗を好んで使用することが多くなったのですが(実装密度が上がるため)、今回はプリント基板に

スペース的な余裕があったため、久しぶりに 1/4W 型を使用しました。

また、本機ではクロックパルスの発振用に 4MHz のセラロックを使用していますが、本機のように PIC に 16F628A 等を使用した場合には、内部発振のモードを使用すれば

セラロックは不要で、発振用のピンは I/Oとして使用が可能となります。 ここで敢えてセラロックを使用したのは私の手持ちの関係で、そのモードを使用すれば必要はありません。

どこかのページで、私が Yahoo ! オークションで時々パーツ類を購入していることを書きましたが、4MHz のセラロックについても、現在、私個人では使用し切れないほどの

数量を所有していて、それを少しでも消化するためにわざわざ使用しました。(ちなみに、500 個以上を1個1円程度で落札)

使用した圧電ブザー(PKM17EWH4000 村田製作所)については、赤黒の2本のリード線が出ているだけのタイプなので、そのままではブザー本体を固定できません。 そこで

ブザーの裏面に両面テープを張り付けてプリント基板に固定をしています。

プリント基板の下部に位置する4個のタクトスイッチは、高さ調節のため、サブ基板(プリント基板(2))に取り付けたものを、スペーサーを挟んでメイン基板(プリント基板(1))に

取り付け、スイッチ自体のかさ上げをしています。 また、ここで使用したタクトスイッチのトップの高さ(長さ)は、通常のものより少々長く 4.5mm のものを使用していて、

以前に "共立エレショップ" で購入した、型番が PT6601C というものでメーカーまでは分かりません。

中央左側に位置するカウント信号、電源の接続用のコネクタ(ピンヘッダ)の取り付けについては、当初、通常のように、プリント基板の部品面側に接続ピンが出るように取り付けたのですが、

プリント基板をケースの上箱側に取り付けたため、相棒のコネクタ(ピンソケット)の抜き差しが簡単にはできなくなってしまいました。 そこで、下の

プリント基板(1)パターン図 (ハンダ面) の右側の写真に示すように、ハンダ面側に接続ピンが出るように取り付け直しました。

|

|

|

| 部品配置図 (Counter_WonderCorePC2.CE3) | ページトップ |

■ プリント基板(1)パターン図 (部品面) ■

| プリント基板(1)パターン図 (部品面) (Counter_WonderCorePC.CE3)

| ページトップ |

■ プリント基板(1)パターン図 (ハンダ面) ■

| プリント基板(1)パターン図 (ハンダ面) (Counter_WonderCorePC1.CE3)

| ページトップ |

■ プリント基板(2)パターン図 (部品面) ■

| プリント基板(2)パターン図 (部品面) (Counter_WonderCore2PC.CE3)

| ページトップ |

■ プリント基板(2)パターン図 (ハンダ面) ■

| プリント基板(2)パターン図 (ハンダ面) (Counter_WonderCore2PC1.CE3)

| ページトップ |

■ 7セグ LED のコモン配線の方法 ■

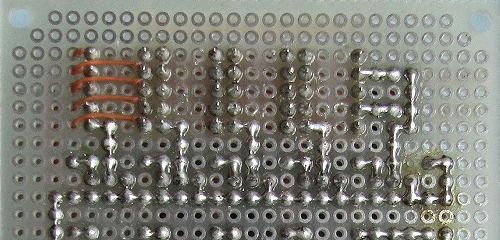

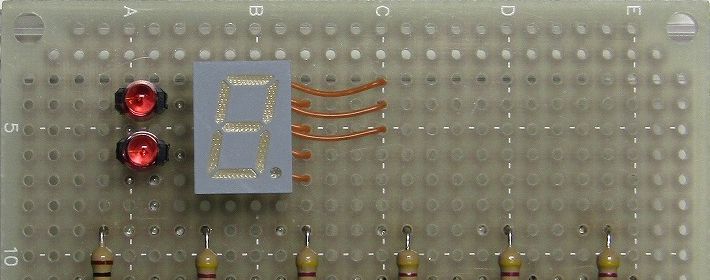

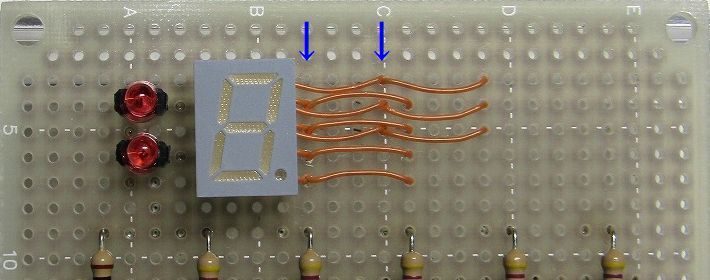

本機では、プリント基板(1) の上部に単体の7セグ LED が4個並べられていますが、左下の写真のように完成したプリント基板からでは部品面やハンダ面を見ても、

これらの7セグ LED どうしの具体的な配線が、いったいどのようにしてあるかを想像することは、配線に慣れていない方には難しいのではないでしょうか。

本機のようにユニバーサル基板を使用した場合に、これらの各セグメントどうしのコモン線(ダイナミック点灯をさせるために必要)を、どのように配線をすれば良いのかを、

本機での製作過程を例にして次に解説をしてみます。

|

|

|

|

|

完成した部品面の LED 部分 |

|

|

|

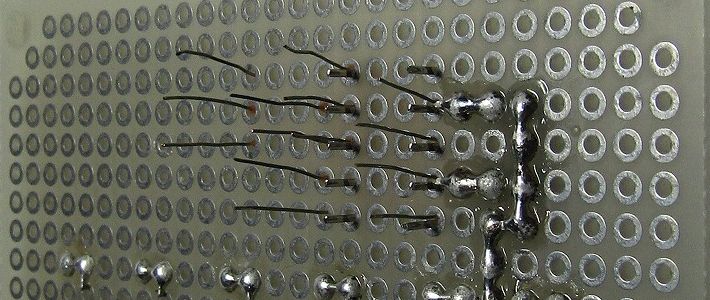

完成したハンダ面の LED 部分 |

|

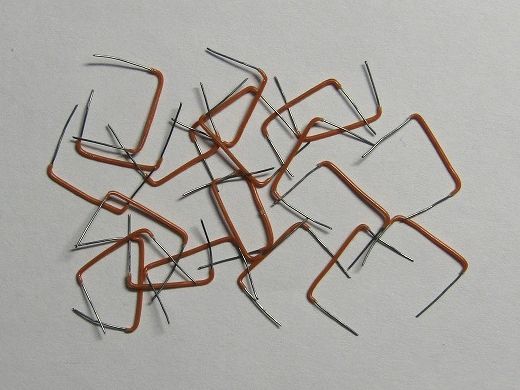

ラッピング用ワイヤー |

最近(といっても、もう 10数年以上前から)の私は、ユニバーサルプリント基板の部品面での配線は、一部の例外を除いてその殆んどを、単線であるラッピング用ワイヤーを

使用して行っています。 理由は簡単で、私にとって配線が非常にし易いこと―― の一点に尽きるからです (欠点はただ一つ 価格が少々高いこと)。

通常のビニール線を使用した場合には、芯線が単線ではなく複数の細線で構成されているため、ワイヤーの剥きしろを単線化するために、被覆を剥いた後にこれらの複線を指で撚って、かつ、

はんだ処理を事前に行っておく必要があります。 実はこの作業が結構面倒で、配線量が多い場合にはうんざりしてしまいます。

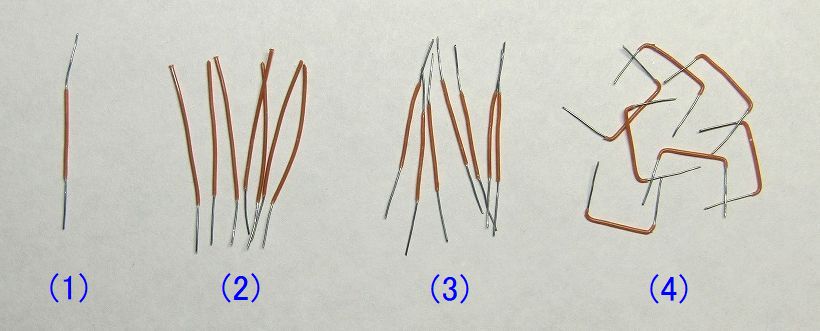

これに比べて単線を使用すれば、これらの面倒な作業は一切必要がありません。 そのために私は、右上の写真のようなラッピング用ワイヤーを愛用していて、ワイヤーサイズとしては

AWG#30(φ0.26mm) のジュンフロン線などを最も好んで使用していますが、耐熱でもありプリント基板の配線には丁度良いかと思います。

|

|

|

まずは前準備として、

(1). 初めに、隣り合った LED の同一セグメントピン間に見合った長さの線を、見本として1本作る。

(2). 次に、片側だけの被覆を剥いた (1) と同一長の線を、どんどん大量(7 x 3 - 1 = 20 本)作製をする。

(3). (2) で作った線の反対側の被覆も剥いて、すべてを (1) と同じものにする。

(4). すべての線(7 x 3 - 1 + 1 = 21 本)の両端を、図のようにコの字型に曲げる。 |

|

|

|

左の写真は上の写真の (4) で作製をした、加工が済んだすべての線(7 x 3 = 21 本)。

ここで上写真の補足説明をすると、

ここで使用するコモン線は線長がかなり短いため、(2)、(3) の線の被覆を剥く作業がかなり難儀となる。

そこで、(2) のときには2つ上の右写真のように、ラッピング用ワイヤーが輪に巻かれた長い状態で片側の被覆を剥くと、難なく剥くことができるので、その後に必要長を確保した上で

ワイヤーを切断するとよい。

しかし、(3) のときには短く切断をした後なので、反対側の被覆を剥くときはどうしようもなく、難儀を強いられる。

(1) および (3) を作製するとき、被覆部分の長さは、隣り合った LED の同一セグメントピン間に見合った長さに、次の (4) の補足説明の長さを足し込んだものとしなければならない。

また、両端の剥きしろ長については、 LED のピンに 2 〜 3 回巻き付けることができる程度の長さ(この後はんだ上げをするため、この程度で十分)以上が必要となる。

(4) の折り曲げ加工をするとき、両側のそれぞれの角から剥きしろとの境までの長さは、僅かだが 1 〜 1.5 mm 程が良いと思う。 これは通常のプリント基板の厚さが 1.6 mm のため、

その厚さ以内に収めるためである。 |

|

|

|

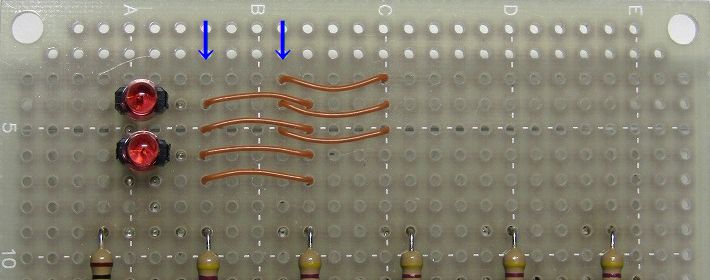

以上で前準備は整ったので、ここからはコモン線の具体的な配線方法の説明に移る。

左の写真は、4桁目と3桁目のコモン線の様子を表しており、上の写真のコモン線の内7本を左の写真のようにプリント基板に差し込む。

その後、2本の↓の縦列の位置に、4桁目の7セグ LED のピンを差し込んで実装をする。 |

|

|

|

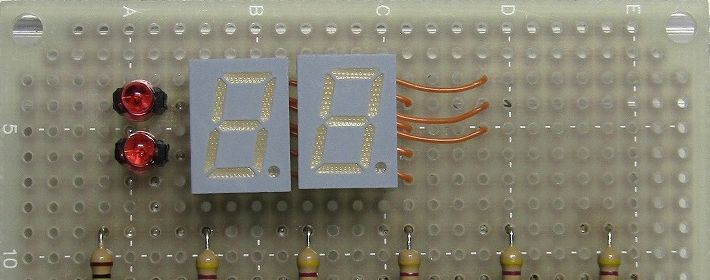

そこまでの結果が左の写真である。

なお、この4桁目と1桁目の7セグ LED のピンを差し込むときは、差ほど抵抗感は感じないと思うが、3桁目と2桁目を差し込むときは、プリント基板の1つ穴に、

既に2本のコモン線が入っているところに LED のピンを差し込むことになるので、抵抗感が強く簡単には差し込むことが難しいと思う。 そのときには千枚通しの先で、

穴を少々広げてから差し込むと良い。 |

|

|

|

一方、プリント基板の裏面(ハンダ面)を見てみると、左の写真のようになっている。 |

|

|

|

その後、4桁目側のコモン線を LED のピンに巻き付けた後の写真である。 |

|

|

|

次に、3桁目と2桁目のコモン線を、左の写真のようにプリント基板に差し込む。

その後4桁目のときと同様に、2本の↓の縦列の位置に、3桁目の7セグ LED のピンを差し込んで実装をする。

裏面では、上の写真の3桁目側のコモン線を7セグ LED のピンに巻き付けるとともに、新たに差し込んだ3桁目と2桁目のコモン線の、3桁目側のコモン線も巻き付ける。 |

|

|

|

その結果の部品面側が左の写真である。

以下同様に、2桁目、1桁目の7セグ LED を実装して行く。 その完成写真がこの項のトップにある 写真 である。

なお、本機では Dp(デシマルポイント)は使用しないのでコモン配線を行わず空きピンにしておいたが、手間はあまり変わらないのでコモン配線を行っておいた方が良い。

いざ、プログラム変更で使用することになった、というときに備えておくと精神的にも楽である。 |

|

| ページトップ |

■ ケース加工図 ■

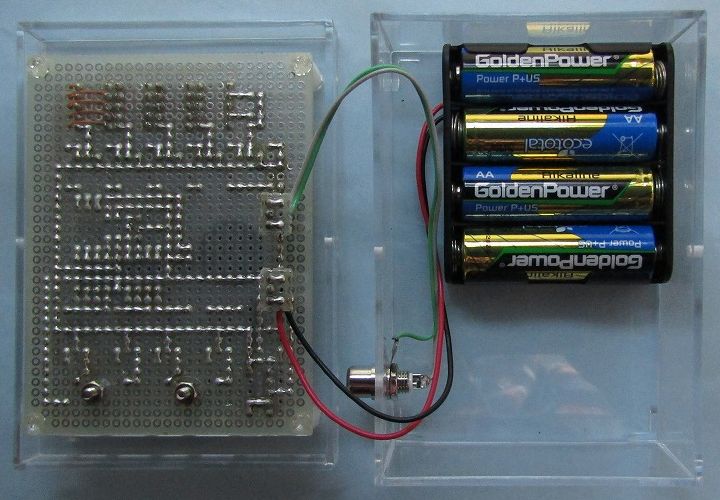

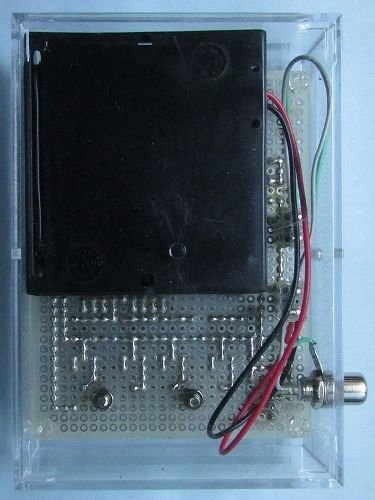

使用したケースは、100均(セリア)で購入した "クリアケース ミニ (L-8033) サナダ精工" という、ポリスチレンケースです。

最近、私はこのケースを好んで使用していますが、本作品に関しては他の作品と違って、プリント基板を上箱側に取り付けています。 それはプリント基板の下に位置させる電池ボックスからの

電池交換を容易にするためで、上箱と下箱とを固定させている左右側面の2本のビスを外すだけで可能となるようにしています。

下図内の上箱上面図において、数値が2段で表示されているものについては、下段の( )内の数値は単位がインチサイズで表したものとなっています。

| ケース加工図 (Counter_WonderCoreCS.CE3) |

カウント信号の入り口となるケースに取り付けるコネクタですが、当初、どの形式のものにするかを悩んだのですが、結局、左下の写真のようにRCAピンジャックを使用することにしました。

そして、次項のマイクロスイッチからこの入り口までを繋ぐケーブルには、手持ちにあったオーディオ用のRCAピンプラグ付きのシールド線を使用しました。

|

|

|

|

|

ケース左側面から見たところ |

|

ケース上面を真上から見たところ |

|

| ページトップ |

■ マイクロスイッチとその取り付け ■

当初、本機でカウント信号を検知するためのセンサとして、フォトインタラプタ(私にたくさんの手持ちがあるため)を使用することを考えていました。 しかし、

赤外線発光ダイオードとフォトトランジスタとの間を遮断するための機構部を作製するのに、当初は比較的簡単にできるものと思っていましたが、いざ、実際に設計図を書きだして行くうちに、

そんなに簡単ではないことが分かってきました。

それでも、恥ずかしながら一週間ほどああでもない、こうでもない、とあれこれ考えて図面ができあがったのですが、初めに漠然と考えていたものよりも結構複雑なものとなってしまいました。

こんな複雑な機構部を実際に作製するかどうかを悩んでいたときに、フッと別のアイデアが浮かんできたのです。

マイクロスイッチを使用すれば、スイッチ自体を保持するための機構部を作製するだけでよいのではないか。 無接点のフォトインタラプタに比べて電気的なスマートさ?はないものの、

その機構部の作製過程は前者に比べて比較にならないほど簡単になる、と思い直しました。

要は、Wonder Core の背もたれによりかかり、体を後へ倒し切ったときにカウント信号が "ON" になり、そして、再び体を起したときに同信号が "OFF" に戻るような

スイッチ機構になればよいのです。

左下図は、マイクロスイッチを取り付けるためのアルミ板の加工図で、2枚の板で構成をしています。 台座板にL型に加工をした垂直板を2本の皿ビスで取り付け、その垂直板の長辺側に

マイクロスイッチを取り付けています。 その様子を右下図に示していますが、イメージをつかんでいただけるでしょうか。

|

|

|

| | マイクロスイッチ取り付け板加工図 (switch2.CE3) | |

| マイクロスイッチ取り付け図 (switch.CE3) | |

なお、使用したマイクロスイッチは、10 年ほど以前に "秋月電子通商" で購入をした、Matsushita(Panasonic) の "AM50642C3F" というものですが、

現在ではもう販売はされていないようです。 下写真のものがそれで、黒い樹脂部分の横幅が 30 mm ほどあり、写真のように上部には長いレバーが付いています。

全体的にやや大き目なスイッチですが、本機での使用目的にはぴったりだと思います。

マイクロスイッチの取り付け用のアルミ板には 1.2 mm 厚のものを使用しました。 台座板の Wonder Core フレームと接触する側は皿モミ加工が必要です。

垂直板のL型加工には万力を使用しました。 アルミ板の短辺側を万力に挟んでおいて、長辺側を両手親指の腹でグッと一気に押して折り曲げます。 このとき、アルミ板が小さいため

折り曲げ後の穴あけ作業はし辛いので、折り曲げる前に先に穴あけ加工を済ませておいた方が作業が楽になります。

|

次に示すのは、取り付け用のアルミ板を上の加工図に従って加工作製した後、マイクロスイッチを取り付けて組み立てた様子で、

いろいろな方向から見た写真です。 実際に Wonder Core のフレームに取り付けるときには、写真とは天地を逆にして取り付けます。 |

|

|

|

|

|

|

|

| ページトップ |

■ Wonder Core に取り付けの様子 ■

| ページトップ |

■ 使用部品表 ■

| (主要部品: IC, トランジスタ等) |

|

(データシート) |

|

PICマイコン |

.................... |

PIC16F628A |

|

トランジスタ |

.................... |

2SA1015 |

|

7セグLED |

.................... |

GL9A040G |

| 部品表

| Excel ファイル (Counter_WonderCore_parts.xls)

| ページトップ |

■ 参考サイト ■

ワンダーコアを使用した「クランチ」の方法 .....

http://www.wondercore.jp/support/use/wdc/001.html (現在は、強制的に Shop に

接続されてしまうようです)

| ページトップ | ホーム |

Copyright (C) 2018-2023 やまもとみのる

初版:2018年3月10日、初公開:2018年3月10日、最終更新:2023年11月3日

|