| | �z�[�� |�@�@�@�@�@���̓d�q�H���i�W |

| [ �����J���F2015�N6��14�� ] |

|

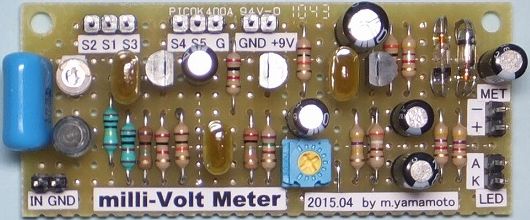

�@�T�C�g "�ڎ��i�y�[�W�����Ȃ��H�j" �ŏЉ��Ă����A "�~���{���g���[�^�[" �ł��B �@��y�Ɍ𗬂̒�d���𑪒肷����́i�I�V���X�R�[�v�ȊO�Ɂj���A���ݎ������킹�ĂȂ������̂ŁA�������삵�Ă݂悤�Ǝv�������܂����B |

||

|

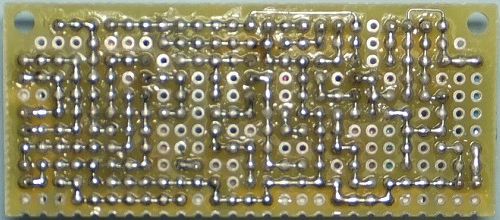

�@���� "�~���{���g���[�^�[" �A���́A����̌v��������̂� 2007 �N 6 �����ŁA�v�����g��p�^�[���}��P�[�X���H�}�����ɂł��Ă���A

���i�̎��W�����ׂčς�ł����̂ł����A�ǂ������킯���i�H�j������̂܂܍�i�ɂ͂Ȃ炸�A�����Ƃ��̂܂܂ɕ��u���Ă���܂����B �@�ŋ߂ɂȂ��āA���i�̐��������Ă��Ă��̂��Ƃ���������ŁA�x�܂��Ȃ��獡������Ă݂܂����B�i���l�ɁA���ɂ�����҂��̂��̂����_����j �@�܂��A��H�������̏ڍׂ́A�I���W�i���T�C�g�� "�~���{���g���[�^�[�̐���" �Ő�����Ă��܂��̂ŁA ���̃y�[�W�ł́A�P�[�X�i�p�l���j�̉��H�菇��A���̂Ƃ��̃m�E�n�E�A�q���g�ȂǁA���S�҂ɂƂ��ĎQ�l�ɂȂ�Ǝv���镔�����A�d�_�I�ɐ������Ă݂܂����B �i���x�A�P�[�X���H���ꂩ��n�߂��̂ŁA��������̎ʐ^���B��܂����B�j �@���������āA���� "�~���{���g���[�^�[" �݂̂Ȃ炸�A�P�[�X���H����ʓI�ȓd�q�H��̏ꍇ�ɂ��A�\���Q�l�ɂȂ���̂Ǝv���܂��B |

|

|

�@���[�^���X�C�b�`���I���W�i���Ɣ�ׂ� 2��H12�ړ_�̂��̂ɕύX���A�g�O���X�C�b�`�i�g�p���Ȃ��j�Ƃ̕��p���~�߂āA�g�����肪�����悤�ɉ��߂܂����B �������A10 �ړ_�ȏ�̖��z���̈ʒu�ւ��A�Ή�]���Ă��܂��̂Œ��ӂ�v����B |

|

| ��H�} (mVoltMeter.CE3) | �y�[�W�g�b�v |

|

| �y�[�W�g�b�v |

|

�@�{�@�ł́AFET�� 2SK30A ��1�A2SK117 ��2�g�p���܂��B �����āA���ꂼ���L ��H�} ���ɂ�����悤�ȁA

�w��� Idss �� FET ���g�p����悤�ɂƁA�I���W�i���̉�H�}�̒��Ŏw�肪���Ă���܂��B �@�����ŁA���̎莝���̒�����A���ꂼ��� FET �� Idss �𑪒肵�Ă݂܂����B ������@�́A���}����юʐ^�̂悤�Ƀu���b�h�{�[�h��ōs���܂����B

�@���\�͏�L�̂悤�ȕ��@�ŁA���̎莝���� FET �� Idss �𑪒肵�Ă݂����ʂł��B �@2SK117-GR �� Idss �͈͂́A�\�̂悤�� 2.6 - 6.5 �̂��߁A��������Ă� Idss = 2.5 �̂��̂͌�����܂���ł����B ����� 2SK117-Y �͈̔͂ł����瓖�R�ł��B ������ 2SK117-Y �𑪒肵�Ă݂��Ƃ���A�ߎ��̂��̂�1�{������܂����B �@���̂��̂ɂ��Ă��A���̎莝���������Ȃ��Ȃ����1�{��������܂����B

|

| �y�[�W�g�b�v |

|

|

| �v�����g���(1)�p�^�[���} (���i��) (mVoltMeterPC.CE3) | �y�[�W�g�b�v |

|

|

| �v�����g���(1)�p�^�[���} (�n���_��) (mVoltMeterPC1.CE3) | �y�[�W�g�b�v |

�@�v�����g��Ƃ��Ď��グ��قǂ̂��̂ł͂Ȃ��ALED ���Œ肷��ړI�����Ɏg�p�������̂ŁA���܂łɊ���J�b�g�����Ƃ��ɏo���[�ނ𗘗p���܂����B

|

|

|

|

||

| (���i��) | ����p�x��ς���� | (�n���_��) | ���ۂɎ��t�����l�q |

| �y�[�W�g�b�v |

|

�@�����A�p�l���Ɏ��t�����e�p�[�c�ƃv�����g���(1)�Ԃ̔z���ŁA�v�����g����Ɏ��t�����s���w�b�_�ɂ́A���ڐ��ނ���������

�n���_�Ŏd�グ�����ł��܂����B ���̕��@�͊ȒP�Ŋm���ɔz�����ł��邽�߁A���̂�������̑��̍�i�ł��s�Ȃ��Ă���̂ł����A���_�͕ێ琫�������Ȃ邱�Ƃł��B �@�����Ŗ{�@�ł́A�R�l�N�^�i�s���\�P�b�g�j����Đڑ����邱�Ƃɂ��܂����B �������A�����Œ��ӂ�����܂��B �s���\�P�b�g���g�p����ꍇ�A �d�q���g���m�[���U�i�Q�l��p�^�[���}�j �ł��q�ׂ��悤�ɁA�����ăs���\�P�b�g�ɂ̓P�[�u���ڃn���_�t�����Ă͂����Ȃ� �\�\ �Ƃ������Ƃł��B �������̂悤�ɂ����ꍇ�ɂ́A�s���w�b�_�ɍ��������ɁA�s���\�P�b�g�̊e�s�����o���o���ɔ����Ă��܂��܂��B ������������ɂ͎��̎ʐ^�̂悤�ɁA�v�����g��̒[�ނ𗘗p�������Ђ���ăn���_�t��������悤�ɂ��܂��B

�@��ʐ^�ŁA11P �R�l�N�^�� �v�����g���(1)�p�^�[���} (���i��) �̂悤�ɁA�{���A3P�A3P�A2P �̂R�ɕ�����ׂ���������܂��A ���̏ꍇ�A20P �̃R�l�N�^�i�s���\�P�b�g�j��K�v�T�C�Y�ɃJ�b�g���Ďg�p���Ă��邽�߁A���̉��H�̖ʓ|���Ƌ��x�i����������P�̉�Ƃ��������A�s���w�b�_�Ƃ̖����x���悭�Ȃ�j �̖ʂ���A11P �Ƃ��܂����B 5P �R�l�N�^�ɂ��Ă����l�ɁA2P�A2P �̂Q�ɕ�����ׂ��Ƃ���� 5P �Ƃ��܂����B

�@��ʐ^�́A�p�l���Ɏ��t�����e�p�[�c�Ɗe�R�l�N�^�P�[�u���Ƃ́A�z���̗l�q�����������̂ł��B |

| �y�[�W�g�b�v |

| �� �p�l�����C�A�E�g �� | �� �p�l�� (����p) �� |

|

�@�@ |  |

|

| �p�l�����C�A�E�g Excel�t�@�C�� (mVoltMeter.xls) |�@

�@�@�� ( Excel �t�@�C���̃_�E�����[�h���\�ɂ��Ă����܂��̂ŁA�Q�l�ɂ��Ă��������B) �@�p�l���ʂ́AExcel �ō�}�A��������t�B������\��t���A���̏���Qmm���̃A�N�����ŕی�����Ă��܂��B �@���ʐ^�̂悤�ȃp�l���ʂɔ@���ɂ��Ďd�グ�邩���A�ȍ~�ɏڏq���Ă��܂��̂ŎQ�l�ɂ��Ă݂Ă��������B

|

| �y�[�W�g�b�v |

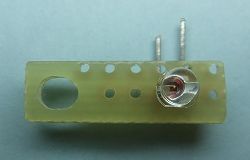

| �@�g�p�����P�[�X�́A"�^�J�`" �� "YM-130" �A���~�P�[�X�ł��B ����̓p�[�c�����ׂď�W�����Ɏ��t����悤�ɂ����̂ŁA���H����W�݂̂̌��J���ŁA ���W�̉��H�͂���܂���B �������A���}�̂悤�ɃA���~�⏕���Q���g�p����̂ŁA���̌��J�����H���K�v�ł��B �܂��A����ɉ����Ă�����A�ی�p�̃A�N�����̉��H���K�v�ł��B |

|

| �P�[�X���H�} (mVoltMeterCS.CE3)

| �y�[�W�g�b�v |

�@�l���ꂼ�ꂢ�낢��ȕ��@�ŃP�[�X�̉��H�����Ă���Ǝv���܂����A�����ł͂��܂荂���ȍH��͎g�p�����Ɉ�ʓI�ȃA�}�`���A�ł��ł���A

�����s���Ă�����@�����Љ�܂��傤�B ���̂��߁A�����̖ʓ|���͔����܂�����ނ܂���B

�A���~�⏕�̉��H �@�����ŁA�⏕�ł��g�p�����ȖړI��������Ă����ƁA���[�^���X�C�b�`�ɕt���Ă����]�~�߂��A�P�[�X�p�l���̕\�ʂɏo���Ȃ��悤�ɂ��邽�߂ƁA ������̓v�����g���ێ����邽�߂̂��̃r�X�̓����A��͂蓯�l�ɃP�[�X�p�l���̕\�ʂɏo���Ȃ��悤�ɂ����ڂ�����܂��B

�@�������ď���̃T�C�Y�ɃJ�b�g�����A���~�ɂ́A�K���Ђǂ��o�����ł���i�A�N�����̏ꍇ�ɂ́A�ؒf�ʂ����Ȃ�V���[�v�ɂȂ�j�̂ŁA ������̏ꍇ�ɂ��₷��Őؒf�ʂ����炩�ɂ��Ă������Ƃ��A���S�ʂ���������߂��܂��B �@�܂��A��K�ɂ��Ăł����A�X�`�[�����ł����Ă���������ƂɎg�p����㑤�̒�K�́A���x���g�p���Ă��邤���ɏ��X�ɍ��Ă��܂��āA�K���������������Ă��܂��܂��̂ŁA ����͏��Օi�Ɗ�����āA100 �~�V���b�v�Ŕ������߂������g�p����Ɨǂ��Ǝv���܂��B �����āA������������ꂽ���̂������̒�K�Ƃ��āA��Ƒ�i�j�̏��t���h�~�̖ړI�� �ė��p����̂��x�^�[���Ǝv���܂��B �@��̎ʐ^�ɂ͎ʂ��Ă��Ȃ����A���͂����P�����t���h�~�̖ړI�ɒ�K���g�p���Ă��܂��B ����͍�Ƒ�i�j�̗����ŁA�N�����v����ߕt�������ɂł��� "���ߕt����" ���A ��Ƒ�i�j�Ɏc���Ȃ��悤�ɂ��邽�߂Ɏg�p���Ă��܂��B

�@�����ŏ�������⑫�����Ă����ƁA��L�̂悤��1.2 mm ���̃A���~���g�p�������߁A���[�^���X�C�b�`�����t�����Ƃ��ɁA ���̉�]�~�߂̂ł��ς�i������ 2 mm ������j���A�⏕�����яo�Ă��܂��܂��B ����ł̓P�[�X�p�l���ɑg�ݍ��Ƃ��ɋ���������߁A ��яo���������̒��������i 2 - 1.2 = 0.8 mm �j�₷��ō���āA�⏕�Ƃ̖ʁi��j�����킹�Ă����K�v������܂��B �X�y�[�T�[�̉��H �@�v�����g����A���~�⏕�Ɏ��t����Ƃ��ɁA�K�x�Ȓ����̃X�y�[�T�[������ŌŒ肵�܂����A��L�����悤�ɍ���g�p�����A���~�́A�莝���̊W�� 1.2 mm ���̂��̂��g�p�������߁A ���ʁA�����������߂ɍ����i�`�j�ʐ^�i���H���j�̂悤�ɁA�A���~�ƃX�y�[�T�[�̐ڐG�ʂ������Ă��܂��Ė������܂���B

[ �H��̏Љ� ] �@�����ŏ�L�� "�P�[�X���H�̎菇" ���������ɓo�ꂵ���A���̈��p�̍H��������Љ�܂��B �����͎������L����H��̓��̂����ꕔ�ł���A�܂�������ʓI�Ȃ��̂ŁA ���ł��疇�ʂ��A�₷�蓙�A�������̂��̂́A100 �~�V���b�v�ōw���������̂ł��B �@�]�k�ł����A���[�}�̎ʐ^�ō����ׂ̍����̂́A��]�����邽�߂̕��̕��������ݍs���s�����̂��߁A�n�g�����O�����t����Ƃ��Ɏg�p����A��̂ɍw������ "�e�^������" ���g�p���Ă��܂��B�i�ʐ^�̎B�e��A�ŋ߂ɂȂ��Đ��N�ԍs���s���������������A�Ђ������ƋA���Ă��܂����j

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| �y�[�W�g�b�v |

�@��L�̂悤�ɁA�P�[�X�p�l�����̌��J�����H�̕��@���A���낢��Əq�ׂĂ��܂������A�Ō�ɁA�p�l���ʂ������ɔ������d�グ�邩�����Љ�܂��傤�B

�@�ȏ�A�u�P�[�X���H�̎菇�v�u�p�l���ʂ̉��ϕ��@�v�ȂǁA�F����̎Q�l�ɂȂ�܂����ł��傤���H�@�A�}�`���A�̍H��ƌ����ǂ��A���f���͏d�v���Ǝv���܂��B ���Ƀp�l���ʂ̉��H�ɂ����ẮA�]�v�ȃr�X�Ȃǂ̓��͏o���Ȃ����ƁB ����������p�\�R�����g�p����A�������T�C�Y���L�x�ɑI���ł��܂��̂ŁA�������p�l���Ɏd�グ�Ă��������B |

| �y�[�W�g�b�v |

| (��v���i�F �h�b, �g�����W�X�^��) | (�f�[�^�V�[�g) | ||

| FET �g�����W�X�^ | .................... | 2SK30ATM | |

| FET �g�����W�X�^ | .................... | 2SK117 | |

| ���i�\

| Excel �t�@�C�� (mVoltMeter_parts.xls)

| �y�[�W�g�b�v |

| �~���{���g���[�^�[�̐��� | .......... | http://hiyama.konjiki.jp/sokutei01.html |

| ���@�\ �����x �e�X�g�M�������\�t�g WaveGene | .......... | http://efu.jp.net/soft/wg/wg.html |

| �y�[�W�g�b�v | �z�[�� |