| | ホーム | 私の電子工作作品集 |

| [ 初公開日:2022年12月10日 ] |

| 今回の電子工作は、私にとっては久しぶりに PIC を使用しない、したがってプログラミングも供わない、しかも、ネット通販で安価に入手することができる中華製モジュールを使用した、

コストパフォーマンスが良くて誰にでも比較的簡単にできる製作です。 私はこれまでの電子工作では、電源にリチウムイオン電池を使用したことはありませんが、次回以降に公開予定の製作物のために積極的に使用してみたいと思っています。 そこで、今回の製作では表題のように、 まず、今後よく使用することになるであろう 18650 リチウムイオン電池のための、コスパや安全性に優れた充電器を製作してみました。 |

|

|

||||||||

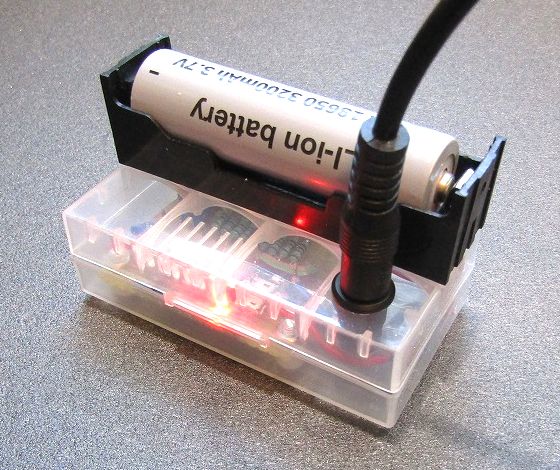

| 18650 リチウムイオン電池を充電している様子 |

本充電器には1号機と2号機があり、1号機はケース内部の使用プリント基板が2枚構成のもの、2号機では1枚に改良をしたものとなっています。

以下は1号機の外観6面写真です。

以下は2号機の外観写真です。

|

| ページトップ |

|

本充電器を製作する上で一番の要となるのが、通称 "TP4056 充電モジュール" と呼ばれている(らしい)、次の写真のような中華製のモジュールで、私が購入したのは 2020 年 12 月頃ですが、アマゾンのある中華ショップで

10 個セットが 387 円(配送料無料)でした。 半導体不足や円安の影響もあってか現在では価格は上昇していますが、それでも1個 100 円以下で入手することができます。 いつも不思議に思うのですが、なぜこんなに安価に供給することができるのでしょうか? コスト面で言えば、モジュール内で使用している半導体やその他のパーツ類を個々に集めて自作をする、なんてことは到底考えられない世の中です。 次の写真のモジュールでは入力電源の接続用コネクタにマイクロ USB が使用されています。 他に Type-C のコネクタを使用したモジュールも存在していますが、価格は少しばかり高いようです。 本器では USB コネクタは使用しないため、どちらでも構いません。 また、同じ "TP4056 充電モジュール" と呼ばれているモジュールでも、後述の充電制御 IC TP4056 だけが使用されていて、バッテリ保護 IC DW01A や MOSFET 8205A が搭載されていないモジュールも存在しているので、 必ず、それらが搭載されている次の写真のようなモジュールを選択してください。

このモジュールの回路図を参考までに次に載せておきます。 モジュールを購入当時にネットのどこかで得たものですが、今となってはその出典元はまったく不明です。(すみません)

"TP4056 充電モジュール" の一般的な使用方法を簡単に説明すると、まず、充電する 18650 リチウムイオン電池を電池ホルダー(ソケット)を介して、下写真の右端に位置するバッテリ接続端子の+−間に接続をします。 次に、下写真の左端に位置する USB コネクタ、または電源入力接続端子の+−間に 5V 電源を接続するだけで充電が始まります。 本充電器の製作にあたっては上述したように、電源供給には USB コネクタを使用していません。 その理由は、搭載されているマイクロ USB が表面実装タイプのため、使用時の外力には非常に弱く、 簡単にモジュール基板から剥がれてしまうことが予測されるためです。 したがって、接続端子に配線を行って 5V のスイッチングACアダプタから供給をするようにしました。 (Type-C の USB コネクタを使用したモジュールの場合には、スルーホールでがっちりと取り付けられているので、基板から剥がれてしまうという心配はなさそうです。) このモジュールで最も重要な働きをするのが 充電制御 IC TP4056 で、充電電流の調節(最大 1A)、過充電の防止(最大 4.2V)、電池温度の監視(このモジュールでは未使用)などの機能を有しています。 また、バッテリ保護 IC DW01A では MOSFET 8205A とともに、過充電の防止(4.3V)、過放電の防止(2.4V)、過電流の防止をするように機能します。 リチウムイオン電池を扱う上で特に重要なのが過充電を防止することで、過剰に充電を行うと発熱や発火の原因ともなるために、このモジュールでは、充電制御 IC TP4056 と保護 IC DW01A の両方で二重に過充電の防止を行っています。 また、このモジュールではインジケータとして、充電中には赤色 LED が点灯し、充電が完了すると青色 LED の点灯に変わります。 他に、電池が未接続のときには青色 LED が点灯し、かつ、赤色 LED が細かく早く点滅を繰り返します。 なお、負荷接続端子の+−間には何かの機器など負荷を接続すれば、その負荷に電力を供給することができますが、バッテリを充電するときには、負荷は切り離しておく必要があるようです。 本充電器では充電器専用とするため、この負荷接続端子+−は一切使用しません。

中華製のモジュールには実に様々な種類のものがありますが、その多くのものが他の対象物(例えばプリント基板とかケースとか)への実装用の取り付け穴など、配慮がないものが多く利用者が頭を悩ますところです。 コストを落とすためか取り付け穴などを省いて、モジュール基板の表面積を極限まで小さくしているのでしょうか。 このモジュール基板も同様で取り付け穴が省かれているのでケースとかに実装するのが難しく、その点だけは使いづらいモジュールだと思います。 そこで私は次の写真のように補助のプリント基板を用意して、 モジュール基板を 補助プリント基板 にはんだ付けで固定をし、補助プリント基板に開けた取り付け穴でケースに固定をするようにしました。 モジュール基板を固定するときには、Φ 0.4 のスズメッキ線を使用して両基板間を接続し、かつ、モジュール基板の両どなりに位置するピンヘッダ(4P の内、両端のピンだけを使用)に接続して、新たな外部との接続端子としました。 ピンヘッダは通常の使用方法とは逆の、ピンの長い方がはんだ面に出るようにして取り付け、このはんだ面側で付け線をしました。 ただし、補助プリント基板には一般的な 2.54 mm ピッチのユニバーサル基板の端材を使用していますが、固定に利用したモジュール基板の接続端子は 2.54 mm ピッチにはなっていないので、取り付けには多少の無理はありますが大丈夫でしょう。 モジュール基板を固定するためのはんだ付けの様子を、下写真をクリックして拡大して見てください。 なお、本充電器でバッテリに充電中には 充電制御 IC TP4056 がかなり発熱をするので、右写真のように手持ちにあったヒートシンクを取り付けました。 本当は IC に直に取り付けるのが良いと思うのですが、 ケースへの基板の取り付けの関係で写真のように、補助プリント基板のはんだ面側に熱伝導シール(両面粘着)で貼り付けました。

また、上述した 充電電流の調節機能 では、モジュール基板上の R3 抵抗、すなわち 次の TYPICAL APPLICATIONS 図 の Rprog 抵抗の値を、Rprog Current Setting 表 のように変更することで、 各抵抗値に見合った充電電流に変更をすることができます。 使用したこのモジュールでは R3(Rprog)抵抗 = 1.2KΩで、充電電流が 1A と固定されていますが、容量が少ないリチウムイオン電池などでは、 充電電流を減らしたほうが電池には優しくなります。(これらの図と表は、NanJing Top Power ASIC Corp. 社の データシート TP4056 から抜粋)

そこで、本充電器の製作にあたっては、上表のいずれの充電電流値にも簡単に設定変更ができるように、モジュール基板の改造を行うことにしました。 方法は、まず上の Rprog Current Setting 表に従った、抵抗プリント基板 を下図のように作製をします。 次に、モジュール基板上の R3(Rprog)抵抗(1.2KΩのチップ抵抗)を撤去して、 その撤去したチップ抵抗の痕位置に、メスコネクタ(2P ピンソケット)からのコードを配線(下写真の黄色○の位置)して、作製した抵抗プリント基板のオスコネクタと接続をするようにします。

そして、抵抗プリント基板上に設けた2連 x 10P のピンヘッダ(オス)の希望する充電電流値の位置に、ジャンパーピンを挿すことによって選択をします。 なお、下図において一番下の可変抵抗を使用する Free 位置では、Rprog =(1.2KΩ + 多回転式 10KΩ ボリューム)で連続的に抵抗値(または充電電流値)を変えられるように考慮しました。

余談になりますが、Rprog Current Setting 表において、1.33KΩ、1.66KΩ、4KΩ、5KΩ などの抵抗値は一般的ではなく、E24 系列の抵抗器には存在しないので、上図のように各2本の抵抗を組み合わせて作りました。 最もそれほどシビアにする必要もないと思いますので、1.3KΩ、1.6KΩ、3.9KΩ、5.1KΩ で代用しても構わないと思います。 ただ、いずれにしても 9 本の抵抗は必要になるため、上図のような抵抗の組み合わせにしました。 しかし、抵抗器の種類としてはカーボン抵抗ではなく、金属皮膜抵抗を使用した方が温度係数が良いのでベターだと思います。 |

| ページトップ |

|

前項では小さなプリント基板を2枚使用した構成説明になっていますが、実は "TP4056 充電モジュール" を購入した当時に製作をした1号機では、補助プリント基板 1枚だけの構成でした。

そして今回、本充電器をホームページ上で公開するにあたって、2枚目の 抵抗プリント基板 のアイデアが浮かび、都合上2枚構成となってしまったわけです。 また、"TP4056 充電モジュール" がたくさん余っているので、もう1台製作をしてみようと思い立ったのですが、プリント基板が2枚構成では基板作製とケースへの収納が少なからず面倒です。 そこで、1号機では2枚のプリント基板になってしまったのを1枚に統合した基板が、ここに紹介をする 2号機プリント基板 です。 使用したプリント基板は、"秋月電子" の "片面ガラス・ユニバーサル基板 Cタイプ(72×47.5mm)めっき仕上げ(通販コード P-00517)" ですが、初めに基板の加工をする必要があります。 下図(部品配置図)に示すようにまず、 縦の Y1、Y2 ----- 線の2ヶ所の位置で切断をします。 次に同様に、横の X1、X2 ----- 線の2ヶ所の位置で切断をし、最後に、ケースへの取り付け用の Φ3.2 の穴を4個開ければ加工は終了です。 加工後のプリント基板は、次項で述べるケースへ収納するためには、縦サイズはぎりぎりでほとんど余裕がありませんが、横サイズはもう少し大きくしても良いでしょう。 "TP4056 充電モジュール" の取り付け位置は下図のようにすると、モジュール基板に搭載されているインジケータ用の LED が手前位置となって、ケースへ収納後も見易くなって都合が良いと思います。 また、モジュール基板上の R3(Rprog)抵抗位置痕と Rprog 設定用の抵抗群とも、距離が近くなって配線をする上でも好都合となります。 下の(部品面)図では、モジュール基板と Rprog 設定用の抵抗群への配線が省かれていますが、実際には下写真のように、モジュール基板上の R3(Rprog)抵抗を撤去して配線を行ってください。 2本の線の内、−線(緑線)は(ハンダ面)図のように、既に配線されているのでどちらでも構いませんが、Rprog 線(鼠線)は必須です。

|

| 部品配置図 (Li-ionBatteryCharger2PC0.CE3) | 部品面 (Li-ionBatteryCharger2PC.CE3) | ハンダ面 (Li-ionBatteryCharger2PC1.CE3) |

| ページトップ |

本充電器のケースには、次の写真のようなポリプロピレンケース(たぶん)を使用しました。 このケースは私がアマゾンの中華ショップで、18650 リチウムイオン電池を購入したときに、左写真のように電池保護用に入れて送られてきたケースです。

本充電器ケースへの転用として丁度良いサイズと思い使用してみました。 ただ、右写真のようにケース内には補強のためとみられる格子状の出っ張りがあるので、使用には若干の使いづらさがあります。

実際に本充電器のケースとして使用するときには、上写真とは上下を逆にして、格子状の出っ張りがある方を上箱として使用しました。 それは、スイッチングACアダプタ用の DC ジャックを上面側に取り付けたいためで、 そのときのプラグの抜き差しには結構力が加わるので、格子状の補強がある方を上箱として DC ジャックを取り付けました。 次のケース加工図は、前項の 2号機プリント基板 を収納するための加工図です。 上箱の上面側には、他に 18650 リチウムイオン電池用の電池ホルダーも取り付けます。

私が使用した 18650 リチウムイオン電池用のホルダーは、通常よくある−電極にコイル状のバネを使用したホルダーではなく、次の写真のような構造のしっかりした造りのもので、アマゾンの中華ショップで購入をしました。 コイル状のバネ式のものに比べて価格は少々高いのですが、接触抵抗も少なくて高性能なようです。 ただし私の使用感では、ホルダーの +−2つの電極が内側に膨らみすぎて電極間の距離が少々狭くなっているようで、電池をセットするときの着脱にかなり強い力が必要でした。 そのために、膨らみすぎている +−の両電極をペンチで少しばかり潰し、電極間の距離を広げるようにして使用しています。 現在、私は 18650 リチウムイオン電池に、保護回路付きのタイプを使用しているのですが、保護回路が内蔵されていない生セルタイプではその分だけ電池の長さが短くなるので、あまり潰さない方が良いと思います。

電池ホルダーのケースへの取り付けには、M3 x 8 サイズのビスとワッシャー、ナットを使用して固定しました。 ビスの首部分が接触する電池ホルダーの上面と、ナットが接触するケース上箱の内面には、M3 のワッシャーを当てましたが、 電池ホルダーの上面側に使用するワッシャーは、下左の写真のような形に加工する必要があります。

また、ケース内部には前項で作製した 2号機プリント基板 を収納しますが、上の ケース加工図 の(下面図)に記した下箱の4つの取り付け穴位置に、M3 x 5 サイズのスペーサを介して、 M3 x 12 サイズのビスとナットで取り付けました。

後は DC ジャックとプリント基板、電池ホルダーとプリント基板の各パーツ間の配線ですが、プリント基板のピンヘッダ側の接続にメスコネクタを使用しないで、上写真のように赤青のビニール線を直接はんだ付けで済ませました。 なお、TP4056 充電モジュールには、手持ちにあったヒートシンクを、写真のように熱伝導シール(両面粘着)で貼り付けました。 |

| ケース加工図 (Li-ionBatteryChargerCS.CE3) | ページトップ |

| 品名 | 型番・規格 | メーカー | 単価 | 個数 | 金額 | 購入店 | 備考 | |

| TP4056 充電モジュール | マイクロ USB タイプ | 38.7 | * | 1 | 38.7 | アマゾン Rasbee | 2年前に 10 個セット 387 円で購入 | |

| 金属皮膜抵抗 | 130Ω 1/4W | 4.96 | * | 1 | 4.96 | 東名電子産業 | ||

| 金属皮膜抵抗 | 160Ω 1/4W | 4.96 | * | 1 | 4.96 | 東名電子産業 | ||

| 金属皮膜抵抗 | 1KΩ 1/4W | 4.96 | * | 1 | 4.96 | 東名電子産業 | ||

| 金属皮膜抵抗 | 1.2KΩ 1/4W | 4.96 | * | 1 | 4.96 | 東名電子産業 | ||

| 金属皮膜抵抗 | 1.5KΩ 1/4W | 4.96 | * | 1 | 4.96 | 東名電子産業 | ||

| 金属皮膜抵抗 | 2KΩ 1/4W | 4.96 | * | 2 | 9.92 | 東名電子産業 | ||

| 金属皮膜抵抗 | 3KΩ 1/4W | 4.96 | * | 1 | 4.96 | 東名電子産業 | ||

| 金属皮膜抵抗 | 10KΩ 1/4W | 4.96 | * | 1 | 4.96 | 東名電子産業 | ||

| 多回転半固定ボリューム | 10KΩ たて型 | SUNTAN TECHNOLOGY | 40 | * | 1 | 40 | 秋月電子 | |

| ピンヘッダ | 3P x 1 | Useconn Electronics | 3 | % | 2 | 6 | 秋月電子 | 40P x 1 を加工 |

| ピンヘッダ | 10P x 2 | Useconn Electronics | 12.5 | % | 1 | 12.5 | 秋月電子 | 40P x 2 を加工 |

| ジャンパーピン | MJ-254-6W 白 | Useconn Electronics | 1.95 | * | 1 | 1.95 | 秋月電子 | |

| ユニバーサル基板 | 49 x 38 mm 片面ガラスエポキシ | Picotec International | 60 | * | 1 | 60 | 秋月電子 | 72 x 47.5 mm (Cタイプ)を加工 |

| ヒートシンク | HS-12216 | YOKO(カモン) | 36.75 | * | 1 | 36.75 | 千石電商 | 12x21x6 熱伝導シール(両面粘着)付き |

| 電池ホルダー | 18650 用 | BeilaMoo | 69.8 | * | 1 | 69.8 | アマゾン GUIWU LTD | 2年前に 10 個セット 698 円で購入 |

| Φ2.1mm DCジャック | MJ-60 | マル信無線電機 | 40 | * | 1 | 40 | 秋月電子 | |

| ポリプロピレンケース | 40 x 77 x 22 | -- | 1 | -- | 電池購入時の添付ケースを利用 | |||

| スペーサ | M3 x 5 | マックエイト | 1.4 | 4 | 5.6 | Yahoo!オークション | EP-5 プラスチック | |

| 十字穴付なべ小ねじ | M3 x 8 | 2 | * | 2 | 4 | ウィルコ | F-0308N | |

| 十字穴付なべ小ねじ | M3 x 12 | 2.23 | 4 | 8.92 | Yahoo!オークション | F-0312N 相当 | ||

| 平ワッシャー | M3 | 1.5 | * | 4 | 6 | ウィルコ | FW-0308-05N | |

| 六角ナット | M3 | 1.7 | * | 6 | 10.2 | ウィルコ | FNT-03N | |

| 合計(円) | 約 385 |

| ページトップ |

| TP4056 データシート | .......... | https://static.chipdip.ru/lib/977/DOC002977110.pdf |

| DW01A データシート | .......... | https://www.ic-fortune.com/upload/Download/DW01x-DS-17_EN_53550.pdf |

| FS8205A データシート | .......... | https://www.ic-fortune.com/upload/Download/FS8205A-DS-17_EN.pdf |

| YouTube / 倹約DIY / 18650リチウムイオン電池をDIYで最も簡単かつ安全に使う方法 | ..... | https://www.youtube.com/watch?v=92Hw-eGO0cc |

| RASBEE 10個 マイクロUSB 5V 1A 18650リチウムバッテリー充電器モジュール …… |

| Ren He 10個セット TP4056 充電モジュール USB 5V 1A 18650 リチウムバッテリー …… 充電器モジュール (Type-C(保護付き)) |